Výrobní systémy vykazují fluktuace. Materiál může dorazit dříve nebo později; výroba může být rychlejší nebo pomalejší; zákazník může objednat více nebo méně. Obecně je možné říct, že čím méně má váš výrobní systém fluktuací, tím je vaše výroba efektivnější. Společnost Toyota vkládá do kontrolování fluktuací extrémní úsilí a i přesto k nim u nich dochází. V tomto příspěvku vám chci ukázat tři základní způsoby, jak můžete bojovat s fluktuacemi, a to s pomocí zásob, kapacity a času.

(Přeloženo z originálu “The Three Fundamental Ways to Decouple Fluctuations”, autorem je Christoph Roser na blogu www.allaboutlean.com)

Několik zdrojů fluktuací

Fluktuace mohou přijít odkudkoliv. Váš dodavatel může díly dodat dříve nebo později, může jich dodat příliš moc nebo příliš málo, a jeho produkty mohou být kvalitní nebo nekvalitní apod. Stejně tak i zákazníci mohou vykazovat náhodné chování, což může způsobit, že objednají moc nebo málo, změní množství, zruší zakázku, posunou požadovaný termín dodání apod. I ve vašem systému jako takovém dochází k fluktuacím, protože stroje mohou být rychlejší nebo pomalejší než obvykle, dochází k seřízení, údržbám nebo poruchám; pracovníci můžou být více či méně trénování nebo školení, připravení k práci nebo nemocní. A obdobně na tom nejsou jen hlavní procesy, ale i procesy podpůrné. Koneckonců existuje velká řada zdrojů fluktuací. Níže se sice zaměřím primárně na fluktuace v materiálovém toku, především směrem k zákazníkovi, ale myslete na to, že existují i další typy fluktuací.

Jak vyrovnávat fluktuace?

Existuji tři základní způsoby, s jejichž pomocí můžete vyrovnávat fluktuace, a těmi jsou zásoby, kapacita a čas. Každý z těchto způsobů má různé výhody a nevýhody. V závislosti na konkrétní situaci vašeho systému můžete využít klidně kombinaci všech tří, což pro vás může být to nejlepší řešení. Pojďme si o nich něco říct.

Zásoby

Zásoby jsou pravděpodobně tím úplně prvním, na co lidé myslí, když zvažují vyrovnávání fluktuací. Podstata spočívá v tom, že mezi procesy prostě a jednoduše dáte buffer. Když budete dočasně potřebovat větší množství vstupních dílů, vezmete ti díly z bufferu. A naopak když budete dočasně produkovat více výstupních dílů, uložíte je do bufferu pro další proces. Je to pravděpodobně nejjednodušší způsob jak vyřešit problém s fluktuací, protože zásoby můžete přidat v podstatě kamkoliv, mezi kterékoliv procesy. Jedná se tedy i o nejoblíbenější způsob vyrovnávání fluktuací.

Nevýhodou toho řešení jsou náklady vztahující se na zásoby. Tradiční nákladové účetnictví sleduje primárně náklady na kapitál. Bohužel je to jen malá část celkových nákladů. Existuje jich celá řada, jako jsou pojištění, náklady na skladování, manipulaci, administrativu, zastarávání, vady, poškození a navýšení času dodání. Mnoho z nich není možné spolehlivě vypočítat, takže je nákladové účetnictví vynechává, ale přesto tam stále jsou. Už jen za to, že máte zásoby, zaplatíte 30 % až 65 % hodnoty těchto zásob, jak už jsem napsal v dřívějším článku Skryté a ne tak skryté náklady zásob.

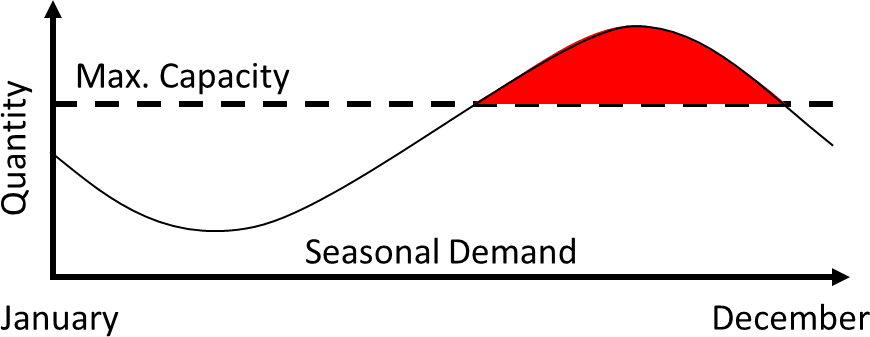

A ještě dodám, že zásoby sice umožňují vyrovnávat fluktuace, ale jen krátkodobé okolo průměrné poptávky, nikoliv dlouhodobé změny. Jestli váš zákazník stále požaduje více, než jste schopní vyrobit, tak vám zásoby jednou dojdou. Naopak pokud váš zákazník stabilně objednává méně a méně, tak vám zásoby budou růst natolik, že je nebudete mít s postupem času kam dávat. Zrovna pro tyto případy je vhodný výrobní systém s PULL principem, který má schopnost limitovat maximální možnou úroveň zásob. Celkově vzato jsou samotné zásoby zřídka tím správným řešením všeho problému s fluktuacemi. Měli byste totiž spolu se zásobami upravit kapacitu.

Kapacita

Dalším způsobem, jak vyrovnávat fluktuace je skrze úpravu kapacit. Pokud chce váš zákazník víc výrobků, tak prostě navyšte počet pracovních hodin a vyrábějte více. Obdobně je tomu naopak, tj. pokud zákazník požaduje méně, můžete poslat některé pracovníky domů a vypnout některé stroje. Celkem věřím tomu, že začínáte vidět problémy související s tímto způsobem. Nejde hlavně ani konkrétně o to, že byste museli mít ochotné zaměstnance, kteří na jednu stranu budou schopni dorazit z minuty na minutu do práce, ale budou muset přijmout i to, že z ní budou muset zase stejně rychle odejít, když nebude práce. Obecně je problém ve zpoždění mezi rozhodnutím o navýšení/snížení kapacity a skutečně provedeným navýšením/snížením kapacity. Flexibilní společnosti v Evropě jsou schopny nastavit pracovní dobu týden dopředu, zatímco ty méně flexibilní ji nastavují jeden a více měsíců dopředu. A jakékoliv menší změny na poslední chvíli spíše vycházejí z ochoty zaměstnanců.

Pokud potřebujete výraznější navýšení kapacity, než vám umožňují vaši zaměstnanci, musíte jich najmout více. To však může trvat i měsíce. A pokud potřebujete strojní čas, tedy nové stroje, bude to pravděpodobně trvat ještě mnohem déle (třeba 6 měsíců), než je budete mít k dispozici. A stejně to platí i pro snižování kapacit. Když budete chtít propustit zaměstnance, taktéž to může trvat delší dobu, i když jsou samozřejmě i jiné možnosti ukončení pracovního poměru.

Pro srovnání – když byste navýšili zásoby, mohli byste vyrobit mnoho dalších produktů, klidně na jednom místě třeba na konci hodnotového řetězce. Když byste však chtěli navýšit výrobu navýšením kapacit, museli byste upravit celý řetězec s požadavkem na nové kapacity. Musíte totiž myslet na to, že když nenavýšíte kapacitu všech procesů, na jeden třeba zapomenete, tak váš systém stejně nebude schopný vyprodukovat víc, protože ho bude omezovat onen kapacitně nenavýšený proces (úzké místo). Pokud byste zapomněli u jednoho z procesů kapacitu snížit, nebyl by to až takový problém, ale stále by docházelo k čekání zaměstnanců a strojů. A nezapomeňte, že úzkým místem může být i váš dodavatel, který by se měl přizpůsobit vašemu případnému navýšení/snížení kapacit.

Má to ale jednu výhodu, protože změny v kapacitách mohou být levnější než navyšování zásob. Když necháte zaměstnance pracovat týdně o několik hodin více, nezvýšíte tím náklad až tak moc, jelikož mzdové náklady nejsou fixními náklady, ale náklady variabilními. A ve skutečnosti můžete vyrábět i levněji, jelikož fixní náklady budou rozpočítány na více výrobků.

Změny v kapacitách jsou sice pomalé, ale z ekonomického hlediska výhodnější. Nejlepší je jejich využití v případech, kdy máte povědomí o dlouhodobém vývoji. Když vám každoročně rostou objemy prodejů o 5 %, můžete si spočítat, jakou kapacitu budete potřebovat v dalším roce. A když vaše poptávka vykazuje sezónní výkyvy, pošlete zaměstnance v jednom období na dovolenou a v dalším období jim prodloužíte pracovní dobu.

Čas

Čas je výchozím řešením, protože pokud nezvládnete vyrovnání fluktuací skrze kapacity nebo zásoby, bude muset někdy a někdo čekat, ať už se jedná o zákazníka (poptávka je větší než kapacita) nebo zaměstnance a stroje (poptávka je menší než kapacity). Vypořádat se s fluktuací skrze čas je tím nejjednodušším řešením, jelikož se to děje automaticky. Bohužel se často jedná o tu úplně poslední chtěnou možnost. Vy nemusíte dělat nic, ale někdo jiný bude čekat. A i když společnosti vkládají neskutečné úsilí do vyrovnávání fluktuací skrze kapacity nebo zásoby, tak se občas stane, že nechají zákazníka čekat.

Složitější je toto řešení z hlediska nákladů. Když musí zaměstnanci čekat, spočítáte náklady celkem snadno. Jenom dodám, že můžete zaměstnance poslat domů o pár hodin dříve nebo jejich čas využít k jiným aktivitám, které přidávají hodnotu, např. ke zlepšování procesů, jako to dělají ve společnostech Toyota nebo Scania. Ale abych pokračoval – horší je to s náklady u čekání zákazníka. Pokud máte silného monopolního zákazníka, může se vám jeho čekání výrazně prodražit. Mnoho automotive společností se nebojí říct si o peníze při zastavení výroby, které je způsobeno dodavatelem, což můžou být částky v milionech dolarů. A pokud jste v pozici monopolního dodavatele, tak hodně štěstí zákazníkům, protože nemají kam jinam jít. Tato čekání jsou běžně využívána u společností, které prodávají produkty vyráběné na zakázku nebo které tržně ovládají svoje zákazníky, např. při objednávání nového automobilu budete čekat, i když v pozici zákazníka, než aby výrobní společnost měla pro všechny případy na skladu miliony aut a čekala, až si někdo nějaké koupí.

Shrnutí

Mnoho společností kombinuje výše uvedené tři způsoby. Zásoby jsou nejlepším řešením pro krátkodobé fluktuace, především kvůli vysokým nákladům. Pomalu reagujícím, ale levnějším řešením je kapacita, která umí vyřešit velké a dlouhotrvající (ideálně předvídatelné) fluktuace. A vyřešit fluktuace skrze čas je základním východiskem z nouze pro společnosti, které mají minimální tržní sílu a současně šikovným nástrojem pro společnosti, jejichž tržní pozice a síla jim toto umožňuje.

Jaká je situace u vás ve společnosti? Zvolili byste raději kapacitní řešení, řešení zásobami nebo řešení skrze čas? Popřemýšlejte o tom, když teď odejdete a budete zlepšovat vaše procesy!

Přeloženo z příspěvku: The Three Fundamental Ways to Decouple Fluctuations

Autor: Prof. Dr. Christoph Roser

Přeložil: Pavel Ondra