Eliyahu M. Goldratt vyvinul několik různých metod pro řízení výrobních systémů. Jedná se o metody, které jsou v dnešní době známy jako Teorie omezení (Theory of Constraints, TOC). Jednou z klíčových metod je právě Drum-Buffer-Rope (DBR). Obdobně jako Kanban nebo CONWIP tato metoda cílí na omezování rozpracované výroby ve výrobním systému. Vede se mnoho diskuzí o tom, která z metod je lepší a každý autor si bude s největší pravděpodobností stát za tou metodou, kterou se nejvíce zabývá a která je tedy pro něj jakýmsi živobytím. V tomto příspěvku vám představím metodu DBR, znázorním její fungování a uvedu její výhody a nedostatky.

(Přeloženo z originálu “A Critical Look at Goldrath’s Drum-Buffer-Rope Method”, autorem je Christoph Roser na blogu www.allaboutlean.com)

Odkud se tato metoda vzala?

Poprvé se metoda DBR objevila v knize „The Goal“ (1984) od Eliyahu Goldratta, i když označení DBR bylo použito až v další knize „The Race“ (1986). V knize „The Goal“ byl zkombinován klasický román s řízením výrobních procesů. Z hlediska literárního ohodnocení se jedná o nevalný román, což naštěstí kompenzuje vědecká část knihy zaměřená na výrobu. Jedná se zajímavou sbírku vědomostí a návrhů či nápadů. Obě dvě na první pohled odlišné části se ve své kombinaci staly bestsellerem, protože je to jedna z mála odborných knih, které skoro všichni rozumí.

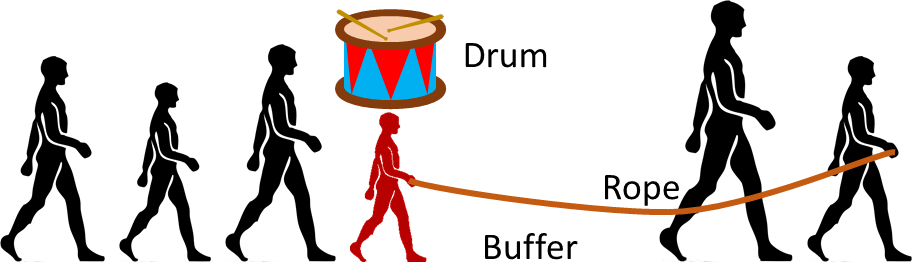

V knize je velmi názorně uvedeno, jak řídit skauty, aby se při pochodu drželi společnosti a šli stejnou rychlostí. Řešením v takovém případě je umístit toho nejpomalejšího jako prvního v řadě, všem ostatním zakázat ho předběhnout a odlehčit mu batoh, aby mohl jít rychleji.

Jak DBR funguje?

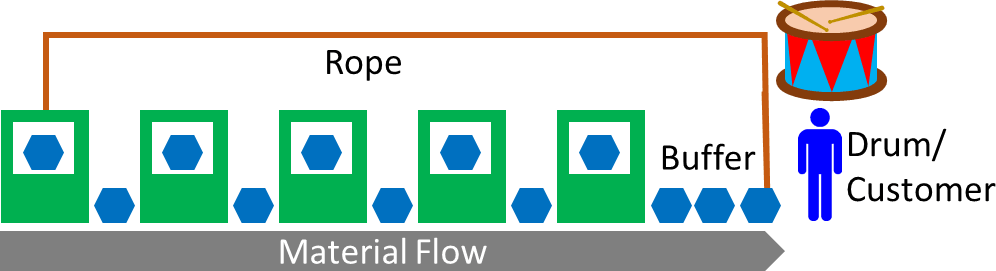

Když si toto řešení převezeme od skautů do výrobních systémů, vytvoříme metodu DBR. Drum v tomto označení znamená „buben“. V kontextu výroby se jedná o úzké místo, které určuje celkovou rychlost výrobního systému. Systém tedy nemůže být rychlejší, než je toto úzké místo. Na tom se shodne snad většina zdrojů. Složitější to ale začíná být při definování, co je to Buffer a Rope.

Mnoho zdrojů přebírá onen příklad se skauty až moc doslovně a definují Drum jako nejpomalejšího člověka. Rope (lano) se vztahuje k prvnímu člověku v procesu, který se musí držet rytmu dle bubnu (Drum) a nesmí tedy být rychlejší. Buffer představuje volný prostor mezi úzkým místem (Drum) a následujícím člověkem před ním, který umožňuje pokračovat v práci, i když je následující člověk dočasně zpomalen.

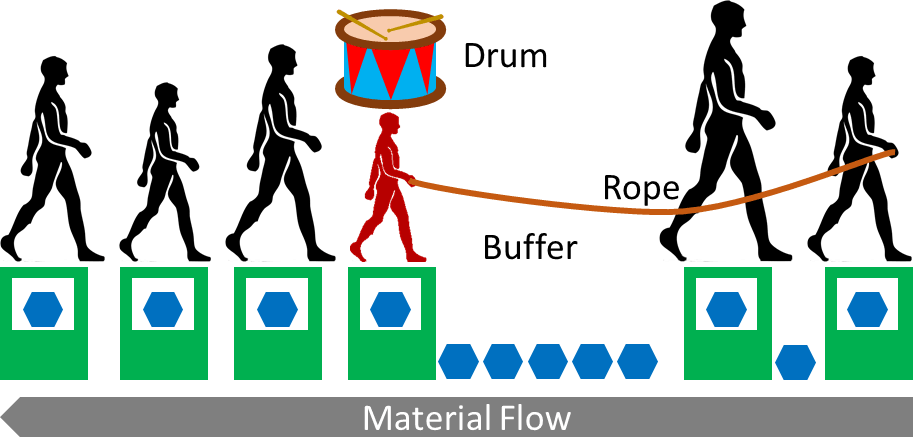

Takto to může fungovat v případě lidí, ale pro představení si funkčnosti této metody ve výrobním procesu musíme mít mnohem větší představivost. Musíte si uvědomit a zapamatovat, že lidé v tomto provedení představovali procesy, nikoliv díly. Veškeré díly jsou v tomto případě jako zakopané pod zemí. Z obrázku je patrné, že lidé chodí zleva doprava. Ovšem ona země se pohybuje opačným směrem, tedy zprava doleva, takže to lze vyobrazit podobně, jako je to na obrázku níže.

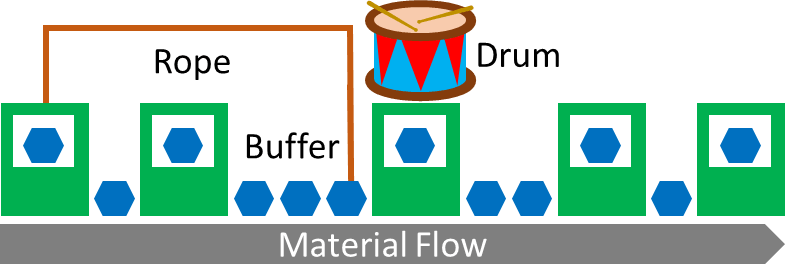

Ve výrobě je Drum pořád úzkým místem. Buffer je zásobovacím zdrojem pro toto úzké místo a zabezpečuje, aby v úzkém místě nikdy nedošel vstupní materiál. Rope (lano) představuje signál nebo informační vazbu z Bufferu na začátek celého procesu. Jakmile Drum dokončí zpracování dílu, pošle jej po směru toku materiálu na další pracoviště a dojde k doplnění z Bufferu. Rope tím pádem předává na začátek procesu informaci o potřebě doplnění/zahájení zpracování dalšího dílu.

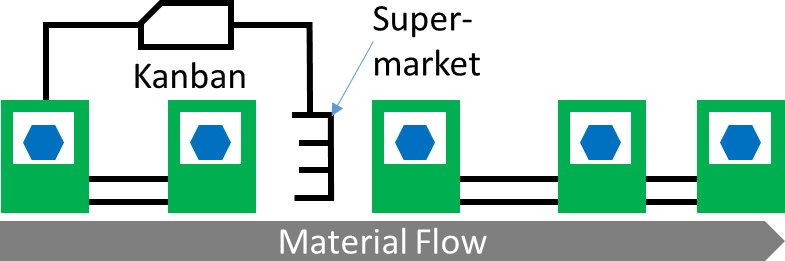

Možná se vám zdá, že jste něco podobného už někdy někde zaznamenali. Ano, je tomu tak. Jedná se o systém podobný u Kanbanu se supermarkety. Kdykoliv odejde díl z Bufferu nebo supermarketu, odešle se signál skrze Rope nebo Kanban kartu na začátek procesu nebo Kanban okruhu za účelem doplnění. Jedná se tedy o velmi obdobný princip jako v případě Kanban okruhů, pro srovnání viz níže.

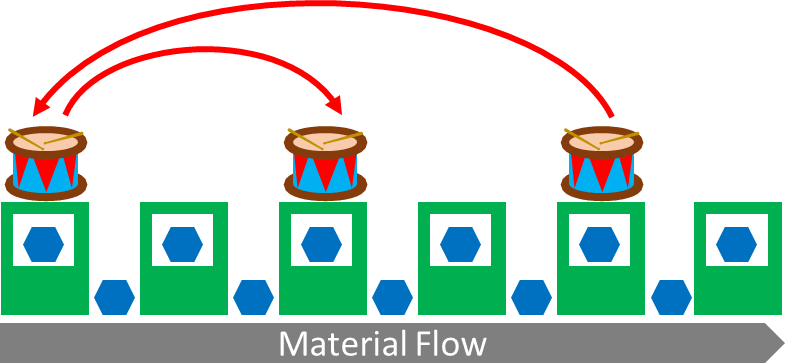

Existuje však několik rozdílů, kterými bych se rád zabýval trošku detailněji. Nejprve bych vám ale rád představil jinou variantu DBR, kterou je S-DBR (Simplified DBR), tedy zjednodušené DBR. To je velmi podobné klasickému DBR. Klíčem ke zjednodušení tohoto přístupu je předpoklad, že trh nebo zákazník je největším úzkým místem. Jinak řečeno má váš výrobní systém v průměru stále dostatečnou kapacitu k tomu, aby mohl uspokojit poptávku. Rope poté zabírá celý rozsah procesu/systému.

Co je na DBR skvělého?

Zabraňuje přetížení systému

Nejvýznamnější výhodou DBR je, že se snaží omezovat rozpracovanou výrobu a zabraňuje přetížení výrobního systému. Metoda DBR tedy může být považována jako nějaký PULL výrobní systém, stejně jako Kanban nebo CONWIP, a tudíž můžeme o DBR říci, že se jedná o metodu nadřazenou ostatním tradičním PUSH výrobním systémům. A co víc, tak rozpracovaná výroba při využití DBR fluktuuje výrazně méně, než je tomu například při využívání Kanbanu. V systému Kanban se určuje množství karet, což je založeno na rozpracované výrobě, zásobách v supermarketech a kartách bez dílů. O DBR lze říci, že se jedná o mnohem preciznější metodu, jelikož omezuje pouze fyzicky přítomné díly, tedy rozpracovanou výrobu a zásoby, a nebere v potaz odlišnosti způsobené Kanban kartami bez dílů.

Měření pracovního vytížení v jednotkách času

Další výhodou DBR je, že pro měření práce a pracovního vytížení nepoužívá množství výrobků, ale čas. Rope tedy může uvolňovat do výroby další díly v závislosti na tom, kolik pracovního času je k dispozici. Pro porovnání je dobré říci, že v Kanbanu je běžně používáno množství. Z mého úhlu pohledu nevidím na počítání množství výrobků nic špatného, pokud se jedná o stejné nebo alespoň podobné výrobky, jak je tomu třeba v hromadné výrobě. Pokud však máme výrazně odlišnou výrobu, především zakázkového charakteru přesně dle individuálních požadavků zákazníků, tak nám evidence formou počtu vyrobených kusů moc nepoví. Za takových okolností je výhodnější měřit pracovní vytížení v čase. Je to samozřejmě složitější, protože potřebujete určit spotřebovaný čas u každého výrobku místo toho, abyste jen spočítali jejich množství. Každopádně lze takto nastavit i Kanban, když je to potřeba.

Chyby a nedostatky DBR

Neuvažuje přesun úzkého místa

Jedním z hlavních předpokladů DBR je neměnnost úzkého místa. Jinak řečeno DBR předpokládá, že úzké místo je stále jedno a to stejné. Pokud by se totiž měnila pozice úzkého místa, bylo by DBR mnohem složitější.

Z mých zkušeností plyne, že přesouvání úzkého místa není výjimkou. Ba naopak se jedná o běžnou praxi ve většině výrobních systémů. Obecně se totiž předpokládá, že neměnnost úzkého místa povede k problémům. Problém je ale také v tom, že Goldrattova Teorie omezení nenabízí žádné dobré řešení k nalezení úzkého místa. Můžete samozřejmě navýšit kapacity bufferů, což povede k menšímu přesouvání, ale na druhou stranu má toto navýšení samo o sobě nevýhody.

DBR bere v potaz pouze riziko, že úzkému místu dojde materiál, nikoliv možnost blokace úzkého místa

DBR záměrně umisťuje buffer před úzké místo, aby se zabránilo tomu, že úzké místo nebude mít dostatek vstupního materiálu k výrobě. Už se však nijak nebere v úvahu možnost, že úzké místo bude blokováno jinými procesy, což povede k prostojům. Jelikož buffer za úzkým místem bývá zpravidla prázdný, je nutné využít tento prostor pro účely zabezpečení výroby v případě, kdyby došlo k blokaci úzkého místa. Upřímně řečeno některé zdroje jsou schopny tento problém identifikovat a navrhnout řešení právě formou bufferu za úzkým místem, ale pak jsou i zdroje jiné, které tento problém vůbec nezohledňují.

Záleží pouze na zásobách mezi úzkým místem a prvním procesem

DBR se zabývá nejen bufferem před úzkým místem, ale také celými zásobami od úzkého místa až k prvnímu procesu. Druhé části materiálového toku je věnována buď jen malá, nebo vůbec žádná pozornost. Zásoby zde tedy nejsou nijak omezeny a za správných okolností může docházet k nadvýrobě. Když k tomu přidáte ještě možnost přesouvání úzkého místa, je téměř jisté, že zásoby v této části řetězce vymknou kontrole, alespoň dočasně.

Které díly vyrábět jako další?

Kanban nejen omezuje celkové zásoby, ale také pomáhá při rozhodování, které díly vyrábět jako další. V nejjednodušším případě je to dáno další Kanban kartou, která čeká na odbavení. Alespoň tedy v případě výrobků High Runners je celkem jasné, co se bude vyrábět jako další v pořadí. DBR nám ale v tomto ohledu nijak výrazně nepomáhá. Pokud máme možnost vyrábět produkty v několika variantách, DBR nechá většinu rozhodování na lidech, a to se všemi jejich nedostatky.

Omezená flexibilita

Metoda DBR je založena pouze na jednom hlavním okruhu mezi úzkým místem a prvním procesem. Existují však dobré důvody k využívání více než jednoho okruhu, a to především kvůli rozdílným cyklovým časům, spojování nebo rozdělování materiálových toků nebo hranic systému. Můžeme tedy říct, že Kanban je lepší z hlediska kontroly a údržby, protože u DBR nám mohou některé skutečnosti snadno uniknout.

Popularita

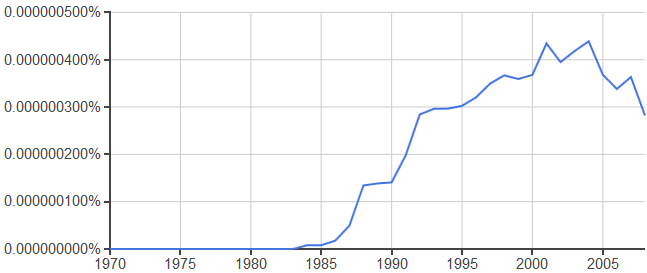

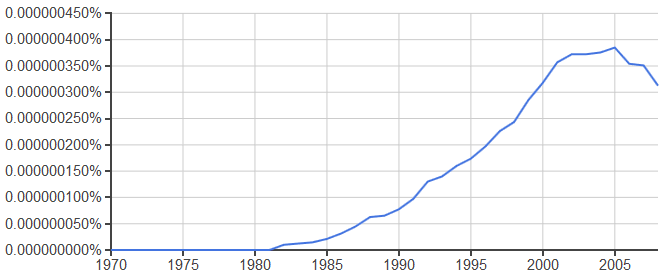

Jen tak ze zvědavosti jsem si udělal průzkum popularity DBR v průběhu času. Níže jsou uvedeny grafy znázorňující procentuální vyjádření množství knih, ve kterých je zmínka o DBR (1. graf) nebo o Eliyahu Goldrattovi (2. graf). Jak to tak vypadá, oboje se začalo objevovat mezi lety 1980 a 1985, vrcholilo mezi lety 2000 a 2005 a nyní obě hodnoty klesají. V porovnání s Kanbanem taktéž došlo v 80. letech k výraznému nárůstu zájmu, ale prozatím nedošlo k jeho výraznému poklesu.

Shrnutí

Celkově vzato více preferuji Kanban než DBR. Oba přístupy mají svoje opodstatnění, ale Kanban shledávám jako jednoduší pro praktickou aplikaci, stejně jako je i méně problematický v porovnání s DBR. A navíc jsem se setkal s tím, že bylo DBR často vykládáno různými způsoby. Akademici se v tomto ohledu zřejmě rozdělují na dvě části. Na jedné straně jsou uctívači Goldratta a jeho metod a na straně druhé jsou ti, kteří ho ignorují, ale jakmile ho mohou kritizovat, tak přichází jejich čas.

Celkově vzato, pokud se chcete dostat na vrchol výrobních systémů, tak vám Kanban a CONWIP pravděpodobně poslouží mnohem lépe a rychleji než DBR. Teď již můžete jít a zlepšovat vaše procesy!

Přeloženo z příspěvku: A Critical Look at Goldrath’s Drum-Buffer-Rope Method

Autor: Prof. Dr. Christoph Roser

Přeložil: Pavel Ondra