Just in Time (JIT) je užitečná metoda sloužící k snížení nákladů a zvýšení efektivity, nicméně je velmi těžké dosáhnout fungování této metody. Většinou když mi některá ze západních společností řekne, že používá JIT, ukáže se, že je to jenom přání, aby tomu tak bylo. Rád bych vám představil, co JIT doopravdy je. Pohovořím také krátce o historii JIT. Nakonec vám ukážu několik negativních příkladů běžných v moderním průmyslu. V mém dalším článku se budu zabývat více detaily o tom, jak JIT úspěšně použít.

Historické pozadí

S myšlenkou JIT přišel Kiichiro Toyoda (1894-1952), zakladatel společnosti Toyota Motor. Během své návštěvy Anglie Toyoda zmeškal vlak. Vlak sice jel přesně, ale Toyoda přišel o něco později. To ho přivedlo k analogické myšlence pro materiál. Pokud materiál dorazí příliš pozdě, je to samozřejmě špatně, protože to způsobuje pauzy a prostoje. Ale stejně tak je špatně, pokud materiál dorazí příliš brzy, protože se materiál potom hromadí. To znamená, že materiál musí dorazit přesně na čas (Just on Time). Potom stačila jen gramatická nepřesnost a zrodilo se Just in Time (JIT), poprvé zmíněno v Toyotě okolo roku 1936.

Avšak mít nápad je jedna věc, dotáhnout ho do konce druhá. Toto se podařilo zaměstnanci Toyoty a géniovi stojícím za Toyota Production Systém, Taiichi Ohnovi. Zkušenosti Ohna a Toyoty z druhé světové války nepochybně také sehrály svou roli. Společnost byla neustále zaplavena nedostatkem materiálu a neustále se jim kolem povaloval nevyužitý materiál, zatímco čekali na ten ostatní, což muselo být obzvláště bolestné. V kombinaci se systémem tahu, Kanbanem a dalšími věcmi, se Ohnovi úspěšně podařilo snížit zásoby. Toto také zahrnovalo použití Just in Time.

Západní svět se začal zajímat o úspěch okolo Toyoty až po ropné krizi v roce 1973, která se dotkla mnoha západních výrobců aut, ale ne už Toyoty. Rozsáhlá studie a následný bestseller „The Machine That Changed the World“ ukázala, že japonští výrobci aut jsou mnohem napřed v nákladech a kvalitě. Toto začalo celou vlnu popularity štíhlé výroby. Téma JIT začalo postupně nabírat na důležitosti okolo roku 1980, ale dosáhlo svého vrcholu v roce 1990. Od té doby je zde stále mezi námi.

Co je to Just in Time?

Co se týká čistě teorie, Just in Time je metoda, kdy materiál dorazí přesně v čas, kdy je potřeba. To se vztahuje jak na nakoupený, tak na dodávaný materiál, a právě zpracovávaný materiál. V ideálním případě, pokud pracovník potřebuje součástku, měla by dorazit přesně v moment, kdy ji potřebuje.

Toto je obzvlášť zajímavé pro procesy přidávající hodnotu v materiálovém toku. Samozřejmě z JIT těží i procesy, které nepřidávají hodnotu, ale větší přínosy to má pro výrobní procesy. V každém případě byste měli zapracovat na snížení a eliminaci procesů, které nepřidávají hodnotu.

Nicméně příchod materiálu právě v čase, kdy ho potřebujeme, je jenom půlka úspěchu. Druhá polovina je často opomíjena. Materiál musí také odejít přesně na čas. Tudíž v ideálním případě by byl všechen materiál buď převážen nebo zpracováván. Neexistovaly by zde žádné zbytečné zásoby.

Ale zpátky do reality. Nežijeme v ideálním světě. Dokonce i dobré společnosti potřebují malé pojistné zásoby k pokrytí fluktuací. Práce bez jakýchkoliv pojistných zásob způsobí prostoje na strojích i v dobrých společnostech. Důležitým faktem je, že by zásoby mezi procesy měly být sníženy a JIT nejenže vyžaduje příchod materiálu na čas, ale také krátké čekací doby na materiál mezi procesy.

Kolik materiálu potřebuji v Just in Time?

JIT je snížení materiálu v zásobovacím řetězci, se zaměřením na příchod materiálu právě tehdy, když je potřeba. I tak je prakticky nemožné opravdu předat materiál právě v moment, kdy ho pracovník potřebuje. Dokonce i dobré společnosti mají malé zásoby ve výrobní lokaci a další malé pojistné zásoby v různých místech zásobovacího řetězce. Takže jak málo zásob potřebuje, abyste mohli váš proces nazývat JIT?

Bohužel zde neexistuje žádná jednoznačná odpověď. Nikdo nedefinoval, kdy už jste JIT. Podle mě, pokud máte více jak denní spotřebu materiálu v továrně, pravděpodobně nejste JIT. Ale pokud se chce některá společnost nazývat, se svojí měsíční spotřebou materiálu v továrně, JIT, nikdo jim v tom nemůže bránit (i když bych velmi silně nesouhlasil!).

Proč je Just in Time užitečné

Just in Time primárně snižuje zásoby. Toto snížení zásoby posléze snižuje náklady. Relevantními faktory jsou zde například méně vázaný kapitál, méně předávání, menší náklady na skladování, menší administrativní náklady pro sklady, menší opotřebení materiálu a zastarávání. Nicméně jsou zde dvě odvozené výhody ze snižování zásob díky JIT, které bych rád vypíchnul.

Rychlejší reakce

Z mého pohledu jedním ze dvou velkých výhod JIT a následného snížení zásob je snížený celkový čas zakázky a tím snížený reakční čas. S méně zásobami se vám drasticky zvyšuje schopnost reagovat na změny. Přímý vztah mezi zásobami a celkovým časem zakázky definuje Littleho zákon. Pokud snížíte vaše zásoby o polovinu, celkový čas zakázky se také sníží o polovinu.

Změny designu výrobku budou zpracovávány systémem rychleji, defekty budou odhaleny v řetězci dříve, jste schopni rychleji reagovat na úpravy výrobního plánu a tak dál. Celkově je toto jedna z velkých výhod JIT. Ale také je to jedna z těžších částí, kdy váš materiál musí jak odcházet, tak přicházet na čas.

Více místa ve výrobě

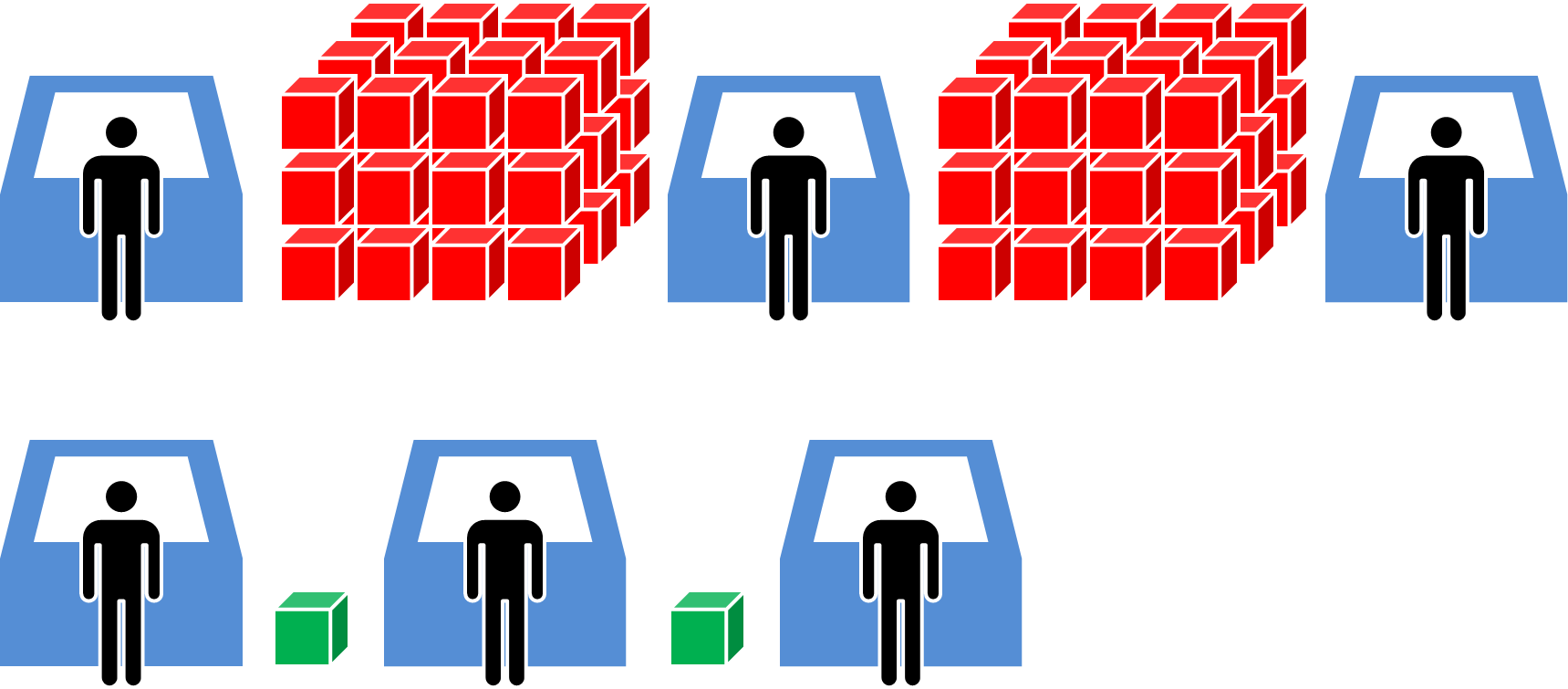

Druhou velkou výhodou snížení zásob je snížený úložný prostor. Ačkoliv to zní očividně, je zde zajímavý háček, co se JIT týče. Předpokládejme, že máte velkou hromadu materiálu. Můžete ji skladovat ve vyčleněném skladu nebo ji můžete skladovat hned vedle vašich výrobních procesů. Zatímco by bylo pro logistiku příhodné mít materiál přímo tam, kde je potřeba, bylo by také výhodnější skladovat materiál někde jinde.

Kombinované náklady na skladování materiálu nejsou všude rovnocenné. Čím blíže se dostáváte k výrobním procesům, tím vzácnějším se stává váš pracovní prostor. Čím méně materiálu máte ve výrobě, tím blíže k sobě můžete umístit procesy, což je dobré pro efektivitu. Pokud máte velké hromady materiálů kolem svých procesů, potom musí být procesy dál od sebe. Pracovníci se víc a víc nachodí, materiál musí být přepravován dále, informační tok je pomalejší a tak dále.

S JIT můžete snížit zásoby, především kolem procesů, kde je prostor nejcennější. Nejlépe tak, pokud je tam prostoru akorát na součástku, která dorazí právě na čas. Nezáleží, kdy součástka musí odejít. Nepotřebujete snižovat zásoby v celém dodavatelském řetězci, ale aspoň na poslední zastávce, kde je materiál spotřebován. Výhodou snížení zásob kolem vaši strojů a procesů můžete také dosáhnout jednoduše uskladněním materiálu jinde, bez celkového snížení materiálu. Samozřejmě snížení zásob má pořád více dalších výhod a obvykle stojí za to.

Jak to nedělat

Just in Time je populární (i když o trochu méně od roku 1990). To znamená, že ho chce spousta společnosti používat. Bohužel implementace JIT je poměrně obtížná, jak popisuji v mém následujícím článku. Je mnohem jednodušší předstírat, že je JIT zavedeno. Některé společnosti prostě nazvou svoje zásoby JIT a dál se tím nezabývají.

Během veřejné prohlídky ve velké automobilce jsme procházeli skrze obrovské haly nacpané po střechu materiálem, zatímco průvodce nevzrušeně poznamenal, „Tohle jsou naše JIT zásoby.“ Další společnost používala externí sklad přes ulici. Většina materiálu byla uskladněna právě zde. Vzhledem k tomu, že oficiálně to nebyl jejich materiál, nepočítal se do zásob, i když všechny náklady platila společnost skrze pořizovací cenu. Svoji schopnost dostat potom materiál přes ulici nazývali JIT, i když to většinou vyžadovalo objednávku tři dny předem.

Pokud bych to měl shrnout, JIT je efektivní a přináší všechny výhody ze snižování zásob, především u kritických výrobních procesů, kde je prostor nejvíce vzácný. Bohužel je snadné prohlásit, že naše řízení zásob je JIT, ale už je těžší to opravdu uvést do chodu. V dalším článku se budu zabývat detaily, jak se posunout směrem k zavedení JIT. Mezitím jděte a zlepšujte vaše procesy!

Přeloženo z příspěvku: What Is “Just in Time”?

Autor: Prof. Dr. Christoph Roser

Přeložil: Pavel Ondra