Ship to Line (STL) je dalším nástrojem k optimalizaci materiálových toků. Hlavní myšlenkou je dodávat materiál přímo na linku nebo do místa spotřeby, takže jej nedodáváte nejprve do skladu, ale ihned tam, kde je potřebný. Je to stejné, jako kdybyste si objednali čerstvou pizzu – rozhodně ji nedáte někam na polici a sníte ji o dva dny později. Avšak aby STL fungovalo, musíte si být vědomi několika aspektů a zajistit několik věcí. Takže se na to podíváme trochu zblízka.

Konvenční přístup

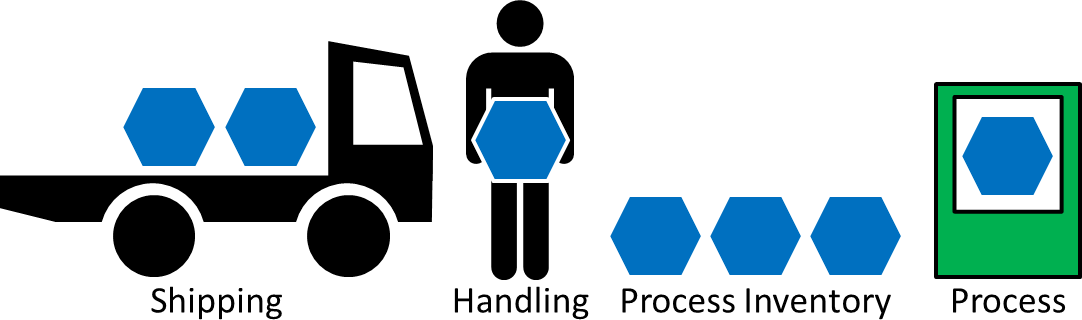

Konvenční přístup v tomto případě znamená, že dodávaný materiál je ukládán do skladů a z nich distribuován až tehdy, kdy je potřebný ve výrobě. A když je potřebný, je běžně převezen do ještě menšího skladu nebo úložného prostoru vedle výrobní linky. Je patrné, že se materiál tímto způsobem předává alespoň dvakrát – poprvé když je ukládán do hlavního skladu a podruhé když je přesunut k danému výrobnímu procesu. Ve skutečnosti jsou z organizačních důvodů často zahrnuty ještě další manipulace (např. vyložení kamionu do vykládacího prostoru, přesunutí z vykládacího prostoru do hlavního skladu, přesun ze skladu do meziskladu a nakonec k lince).

Ship to Line

Cílem STL je zredukovat tyto kroky při manipulaci a přesouvání materiálu. STL se drží myšlenky, že spíše než skladovat materiál ve skladu, je vhodné jej dodávat přímo do místa spotřeby (výrobní proces, výrobní linka) a tam jej rovnou použít. Jednou z výhod je tedy snížení manipulace s materiálem, což uvolňuje pracovní kapacitu pro další úkoly. Uvedený obrázek zjednodušeně ilustruje tento princip. Znázorněná manipulace se skládá z různých kroků. Proces začíná přijetím nákladního automobilu. Tento je následně vyložen. Při vykládce se materiál obvykle umístí do krátkodobého skladovacího prostoru. Ve společnosti Toyota je vyložený materiál uložen na malý vozík, který se přesune do tohoto krátkodobého skladovacího prostoru. Z tohoto krátkodobého skladovacího prostoru se místo přemísťování materiálu do skladu materiál dodává přímo do výroby. Ve společnosti Toyota k tomu využívají malého elektrického přívěsu. Pracovník vytvoří malý vlak s odpovídajícím materiálem ve správném pořadí a poté použije tento přívěs k odvezení vozíků do výroby. Tam je materiál vyložen.

Nízká úroveň zásoby

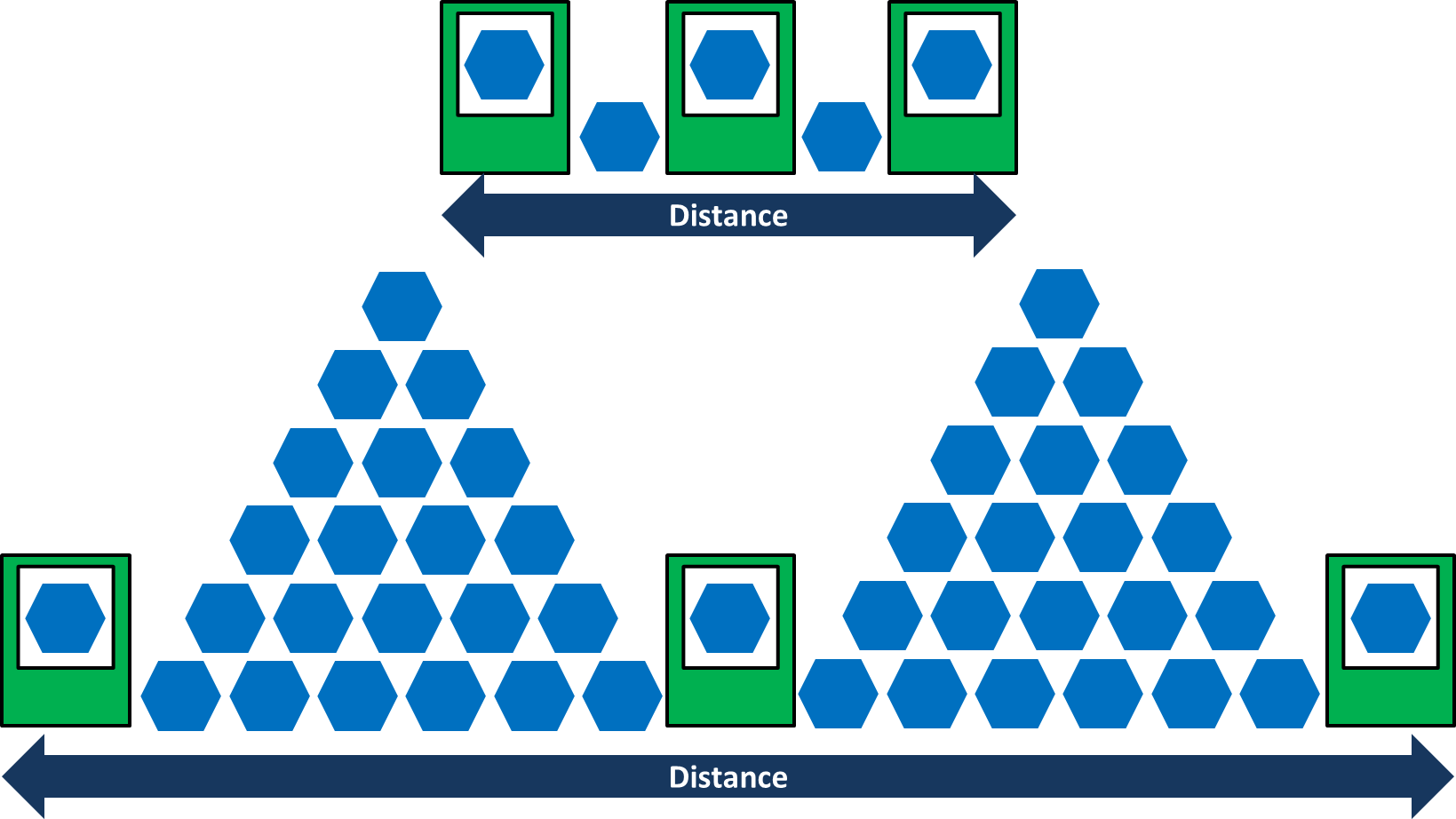

Aby STL fungovalo, je nutné splnit několik požadavků. Nejdůležitější je držet zásoby na nízké úrovni. Veškerý příchozí materiál musí být uložen velmi blízko danému procesu. Prostor kolem těchto procesů však nebývá dostatečný, resp. je vhodný pouze pro krátkodobé uložení. Čím blíže u sebe budete mít všechny procesy, tím efektivnější výroby dosáhnete. Procesy, které jsou blízko sebe, vyžadují méně přeprav, méně chůze a i tok informací je mnohem rychlejší, což je vhodné zejména v případech řešení problémů. A jelikož chceme veškerý prostor efektivně využít, setkáváme se s nedostatkem skladovacího prostoru přímo u linek. Toto omezení ovlivňuje téměř všechny ostatní požadavky či předpoklady fungování STL.

Výrobní podniky nevyužívající Lean mívají obvykle dvoutýdenní zásobu materiálu, kterou však není možné uložit přímo u linky. Společnost Toyota si drží zásobu pouze na několik málo hodin, takže ji může mít uloženou přímo u linky. Tyto nízké zásoby s sebou však nesou potřebu častějšího dodávání v malých dávkách. Velký kamion plný materiálu prostě přímo k lince nesložíte. Místo toho potřebujete mnohem více menších nákladních automobilů. A musíte dostávat materiál pouze tehdy, kdy je potřebný. Tím pádem se dá říct, že předpokladem pro zavedení STL je využívání Just in Time. A upřímně řečeno, je to krutá realita, ale pokud nedisponujete funkčním JIT přístupem, neměli byste vůbec uvažovat o zavádění STL. Leda by všechen materiál, který používáte ve výrobě, byl tak malý, že i dvoutýdenní zásobu všech komponentů byste byli schopni uložit k lince. A jelikož STL předpokládá využívání JIT, můžete se setkat se stejnými potenciálními problémy jako u JIT. Jestliže krátkodobě změníte výrobní plán, nebo potřebujete dodat součásti dříve či později, než je plánováno, váš výrobní systém narazí na potíže. Proto, stejně jako JIT, je možné zavést STL pouze pro velmi stabilní výrobní systém.

Malé díly

Vzhledem k požadavku na prostor je STL (a JIT) mnohem jednodušší zavádět pro výrobu s menšími vstupními díly. Velké a objemné komponenty potřebují více prostoru, takže si můžete dovolit jen menší úroveň zásob. Velká krabice těsnících kroužků vám vydrží poměrně dlouho, zatímco stejně velkou krabici motorových bloků vyčerpáte během chvilky.

Vhodné balení

Další věcí potřebnou ke zvážení je balení dílů. Ačkoli to není zcela striktní požadavek, může vám pomoci s efektivností. V ideálním případě by se obaly, ve kterých materiál přichází, a obaly, které se používají u linky, měly shodovat. Pokud tedy u linky používáte plastové boxy, měli byste si nechat materiál dodávat v plastových boxech, nikoliv v kartonových krabicích. Stejné je to i v případě blistrů a jiných obalů. V opačném případě totiž musíte materiál přebalit z jednoho kontejneru do jiného kontejneru, což je plýtváním. Ve většině případů jsem viděl, že balení dodavatele je upraveno tak, aby odpovídalo balení na lince. Změna obalového materiálu tak, aby odpovídal obalům dodavatele, se provádí poměrně méně často.

Flow

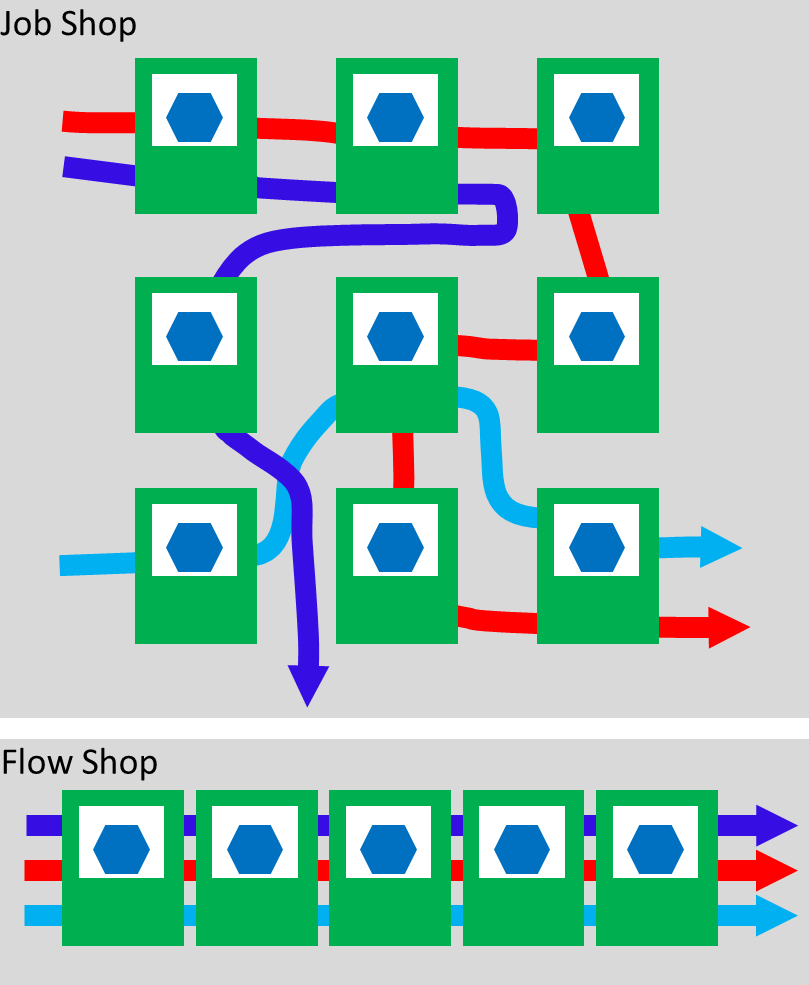

Dalším požadavkem je, aby váš výrobní systém vykazoval prvky „flow shopu“ (flow linky, procesní uspořádání výroby), tzn. klasické výrobní linky s jasným a přehledným tokem materiálu, který je dán výrobním procesem, kdy na sebe jednotlivé operace přímo navazují. Problém s „job shopem“ (technologické uspořádání, výrobky neprocházejí v přímém toku) je ten, že se jedná o složitěji plánovatelný systém a materiálové požadavky je náročnější predikovat. U flow linek je plánování mnohem snazší a máte jasnou představu o tom, jaký materiál je kdy a kde potřebný.

Just in Sequence

STL je možné vhodně kombinovat s principem Just in Sequence, protože pokud vám díly dorazí od dodavatele v jisté předem dané sekvenci, v jasném pořadí, budete mít méně práce je dostat v požadované sekvenci k lince.

Výhody

Hlavní výhodou je redukování manipulace s materiálem. S využitím STL neukládáte materiál do skladu, abyste ho následně znovu přesouvali někam jinam, ale dopravíte ho přímo na linku. Zatímco někteří vidí STL jako nástroj, se kterým můžete primárně redukovat úroveň materiálu, tak já věřím, že redukce materiálu přijde již s Just in Time, jehož využívání je předpokladem pro zavedení STL. S pomocí STL z toho vytáhnete ještě o něco více.

Doufám, že tento krátký přehled o STL pro vás byl zajímavým. Nyní můžete jít, přitom zkuste popřemýšlet, jestli by vám tento přístup pomohl, nebo jestli vás alespoň inspiroval k redukování zásob, a nezapomeňte zlepšovat vaše procesy!

Přeloženo z příspěvku: Ship to Line

Autor: Prof. Dr. Christoph Roser

Přeložil: Pavel Ondra