V tomto druhém příspěvku naváži na předchozí a zaměřím se na méně známé přístupy k vytvoření tažného systému výroby, jako jsou trojúhelníkové Kanbany, DBR (Drum-Buffer-Rope), FIFO fronty, systém doplnění dle zásoby a systém doplnění dle intervalu. V předchozím příspěvku jsem vám představil Kanban systém, dvou-boxový systém, CONWIP systém a habridní Kanban-CONWIP systém.

Trojúhelníkový Kanban

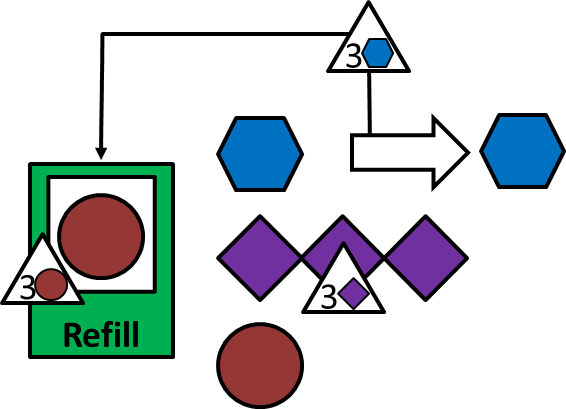

Další variantou Kandan systému je trojúhelníkový Kanban. Místo toho, aby Kanban karta byla připojena ke každému dílu, je v tomto systému navázána pouze na poslední nebo předposlední díl v dávce. Říká se tomu trojúhelníkový Kanban, protože karta pro tyto účely využívaná ve společnosti Toyota byla původně vyrobena z plechového plátu ve tvaru trojúhelníku. Tato karta dává podnět k další objednávce nebo další výrobě dílů, aby se doplnila skladová zásoba. Jakmile dorazí materiál, karta je připojena poslednímu nebo předposlednímu dílu v dodané dávce, a celý proces se pak neustále opakuje.

Trojúhelníkový Kanban se využívá pro objednávky dílů ve větších dávkách. Místo toho, abyste častěji využívali klasickou Kanban kartu u všech používaných dílů nebo skupin/dávek dílů, dostanete jeden trojúhelníkový Kanban, méně často a s větším objemem dílů. Je to sice proti základní myšlence menších objemů v kratších intervalech dodání, ale pokud nemáte problém s kapacitním omezením nebo vám nevadí nevyrovnání dodávek, můžete tento přístup využít ke zredukování vynaloženého úsilí na objednávky, jelikož budete objednávat méně často ve větších objemech. Už jsem tento přístup sám viděl i využil pro zásobování kanceláří. Nevystavujete objednávku pokaždé, když si někdo vezme propisku z krabice, ale otevřete poslední krabici propisek, vezmete z ní Kanban kartu a objednáte dalších pět takových krabic, což vám na nějakou dobu vystačí a pak objednáte znovu.

Drum-Buffer-Rope

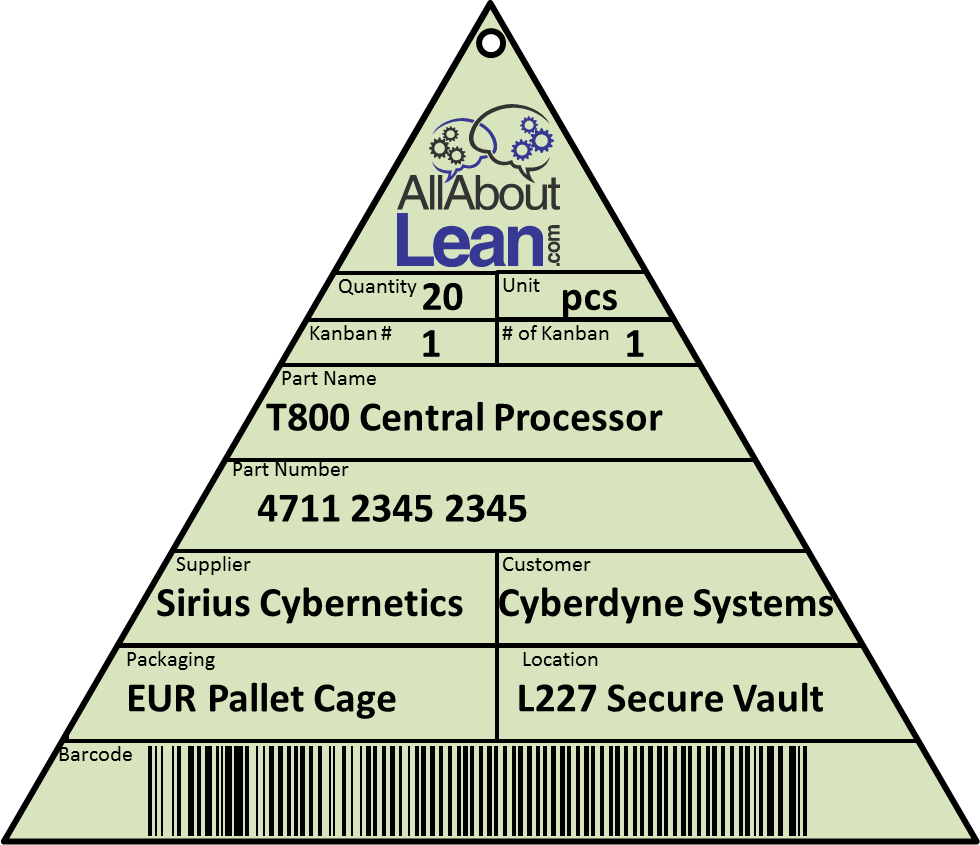

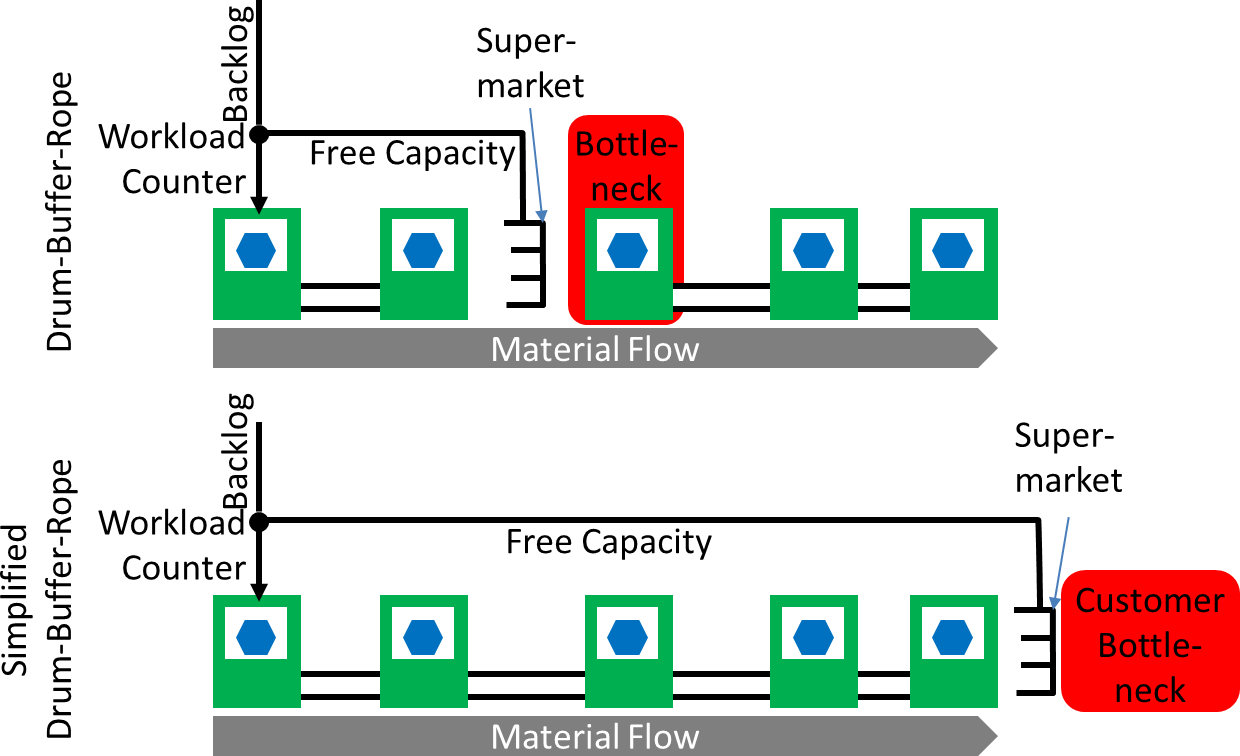

Tento systém vyvinul Eliyahu Goldratt. Opět se jedná o tažný systém, i když zde platí jistá omezení. Goldratt je znám především svou Teorií omezení a tento jeho DBR systém je v podstatě rozšířením, které neustále zásobuje materiálem ono úzké místo v procesu. Snaží se tedy řídít zásobu před úzkým místem, přičemž pro zjednodušenou verzi tohoto systému počítáme s tím, že úzkým místem je vždy zákazník a zbytek procesu je tvořen jedním velkým okruhem tří hlavních prvků – bubnem (drum), zásobníkem (buffer) a lanem (rope). Nejvíce se to zřejmě podobá CONWIP systému. Jakmile je odebrán díl ze zásoby před úzkým místem, informační karta (podobná CONWIP kartě) jde na začátek procesu s požadavkem o zahájení výroby dalšího dílu.

Dalším rozdílem v tomto systému je, že zde nejde o počet dílů, jako je tomu v případě Kanbanu a CONWIPu, ale primárně se zde sleduje objem práce. Místo toho, aby se stanovila a držela konstatní úroveň dílů, v rámci tohoto systému se stanovuje a udržuje konstatní počet odpracovaných hodin. Tohle je velmi výhodný pro případy, kdy vám jednotlivé úkoly v procesu trvají odlišně dlouho, např. jedna objednávka vám trvá hodinu a jiná třeba i tři hodiny, než ji dokončíte. Vynaložené úsilí se však nemusí vyplatit v situaci, kdy jsou všechny úkoly v procesu přibližně podobné. Z mého úhlu pohledu má však tento systém jeden zásadní nedostatek – sledování a řízení zásoby před úzkým místem má sice své výhody, ale nepředpokládá se, že se v průběhu času úzké místo přesouvalo z jedné operace na druhou, což se ve skutečnosti děje, a to i dost často. Tento systém tedy stanovíte na předpokladu, který prostě ve většině případů nebude správný.

Systém doplnění dle zásoby

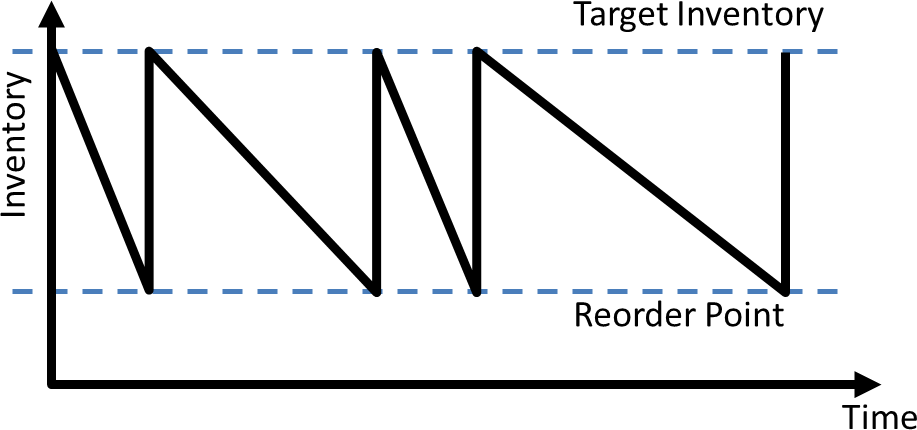

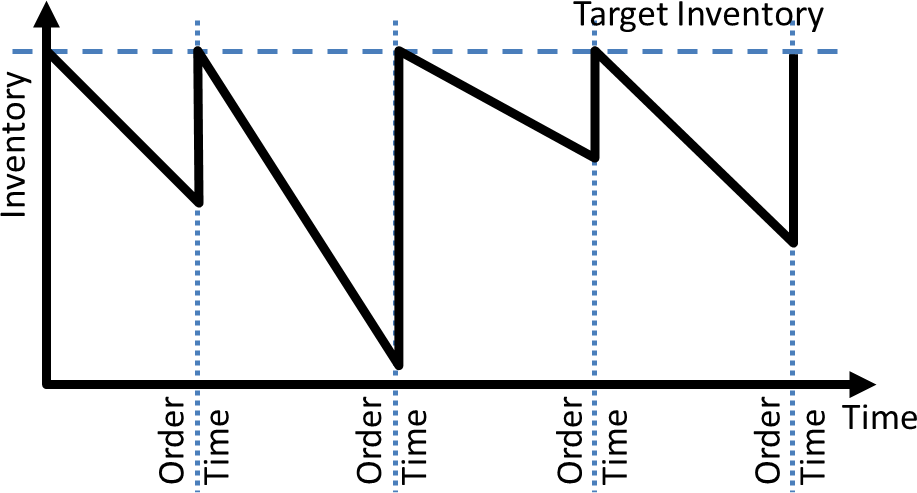

Další možností, jak vytvořit tažný systém, je využít přístup systému doplnění dle zásoby. Možná vás to trošku překvapí, prootže jste třeba o tomto systému již něco zaslechli, ale nikdy ne ve vztahu k Leanu. Ve skutečnosti to opravdu není součástí balíčku Lean nástrojů, ale v důsledku působí jako tažný systém. Jedná se o jednoduchý přístup. Jakmile se vaše zásoby dostanou na dolní limit (bod objednání), objednáte tolik materiálu, abyste zásobu dostali na maximální úroveň. Pokud byste měli čas dodávky nulový, mohli byste stanovit dolní limit roven nule. Ale jelikož ve většině případů nebude dodací čas nulový, bylo by moudré objednávat více dílů, aby vám nedošly zásoby na skladě, takže z praktického hlediska nebude objednací úroveň rovna nule. Na obrázku níže není zohledněn čas dodání nové zásoby, takže jej berte jako zjednodušený, pouze s vývojem čerpání zásoby a znázorněnou maximální a objednací úrovní.

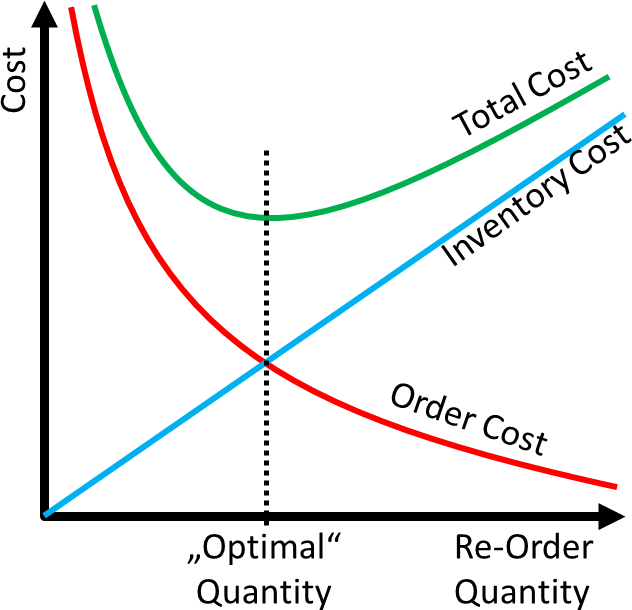

Z hlediska ekonomického se tento přístup často využívá v kombinaci s optimální velikostí dodávky, tzn. objemem dodávané dávky materiálu, která je optimální z hlediska nákladů na dodání (order costs) a nákladů na skladování (inventory costs). Ze zkušenosti však můžu říct, že tyto výpočty zahrnují několik předpokladů, přičemž řada z nich není pravdivá, a současně také nerespektují náklady samotné zásoby, ale pouze dodání a skladování. V důsledku toho bude zjištěná optimální velikost dodávky až příliš velká. Osobně doporučuji se vyhýbat tomuto přístupu a objednávat co možná nejměnší dávku tak, abych samozřejmě nenarušil celý výrobní systém.

Tento systém je velmi podobný trojúhelníkovému Kanbanu. Vynakládáte méně úsilí na objednávání, ale přitom dostáváte větší objemy materiálu, což je proti myšlence vyrovnávání zásob. Proveditelné to je za předpokladu, že je váš dodavatel schopný dodávat větší objemy méně často. Berte prosím na vědomí, že skutečnost, že váš dodavatel je něčeho takového schopný, ještě neznamená, že se jedná o efektivní přístup.

Systém doplnění dle intervalu

Jedná o podobný přístup jako v předchozím případě, ale s tím rozdílem, že v tomto případě je místo objednací úrovně využíván tzn. objednací interval. V případě objednací úrovně se doplňuje materiál v případě, že zásoba dosáhne objednací úrovně, tj. dolní hranice. V případě objednacího intervalu se doplňuje materiál na pravidelné bázi v jistém časovém intervalu, např. každý pátek objednáte tolik materiálu, abyste jej doplnili do maximální úrovně. Díky tomu je objednávání jednodušší a pravidelnější, ale současně potřebujete mít k dispozici více materiálu, abyste byli schopni vyrábět po celou dobu intervalu. Nevýhody zde platí úplně stejné jako v předchozím případě. Na obrázku níže není zohledněn čas dodání nové zásoby, takže jej berte jako zjednodušený, pouze s vývojem čerpání zásoby a znázorněnou maximální a objednací úrovní.

FIFO

Dalším přístupem je vytvoření FIFO front. FIFO fronty mají v základu stanoven horní limit dílů, které je možné do systému vpustit, takže se jedná o celkem primitivní systém. Přesto však tento přístup vyžaduje systém, který bude informovat první proces o tom, co se má vyrábět. Tím pádem FIFO jako takové bude fungovat jen za předpokladu výroby pouze jednoho typu výrobku a i v takovém případě je běžně součástí většího systému řízení jako Kanban nebo CONWIP. Ve větším systému se i tak jedná o skvělý způsob vyrovnání materiálového toku mezi procesy a vyhnete se díky tomu hromadění materiálu před úzkým místem v procesu.

Jiné přístupy

Mimo uvedené můžete nalézt řadu dalších přístupů k vytvoření tažného systému. Dokonce je mezi sebou můžete kombinovat, např. CONWIP s DBR, kdy nebudete sledovat jednotlivé úkoly v procesu, ale zaměříte se na vyrování objemu práce napříč procesem. A hned máte vlastní hybridní systém, který zajisté bude fungovat. Jsem si jistý, že jsou však i další nástroje, o kterých jsem ještě neslyšel a některé z nich mohou i opravdu fungovat, ale řada z nich bude určitě pocházet z akademické půdy a nebude do nich vnesen praktický prvek. Občas se také dočtu něco o smíšených tažných a tlačných systémech, ale sám tomu nevěřím, protože jakékoli výhody z tažného systému okamžitě zrušíte zavedení tlačného přístupu.

Takže to by bylo k těm osmi přístupům vytváření tažných systémů, které znám. A určitě existuje nějaký, který vám bude vyhovovat. Nyní jděte, začněte využívat tažný systém pro řízení výroby a zlepšujte vaše procesy!

Přeloženo z příspěvku: Different Ways to Establish a Pull System – Part 2

Autor: Prof. Dr. Christoph Roser

Přeložil: Pavel Ondra