Prostor kolem montážních pracovišť je nejcennější. Čím blíže k sobě můžete dát montážní pracoviště, tím efektivnější budou (samozřejmě s ohledem na provozní a konstrukční omezení a limity). Při montáži ovšem potřebujete řadu dílů. A především pokud se jedná o velké díly, můžete se potýkat s nedostatkem místa pro jejich uložení. Za nedostatek místa obvykle může příliš velké množství dílů kolem jednotlivých pracovišť. Nemusíte se však obávat, jelikož existuje několik možností, jak tento problém vyřešit.

V tomto a dalším příspěvku se tedy společně podíváme na všechna řešení, o kterých vím, že umožní upravit místo kolem montáže. Představím vám dvanáct možností, jak zredukovat prostor kolem montážních pracovišť. A nepochybně najdete jedno řešení, které vám pomůže, a současně nemusí existovat pouze jedno správné řešení, ale můžete jich zkombinovat více.

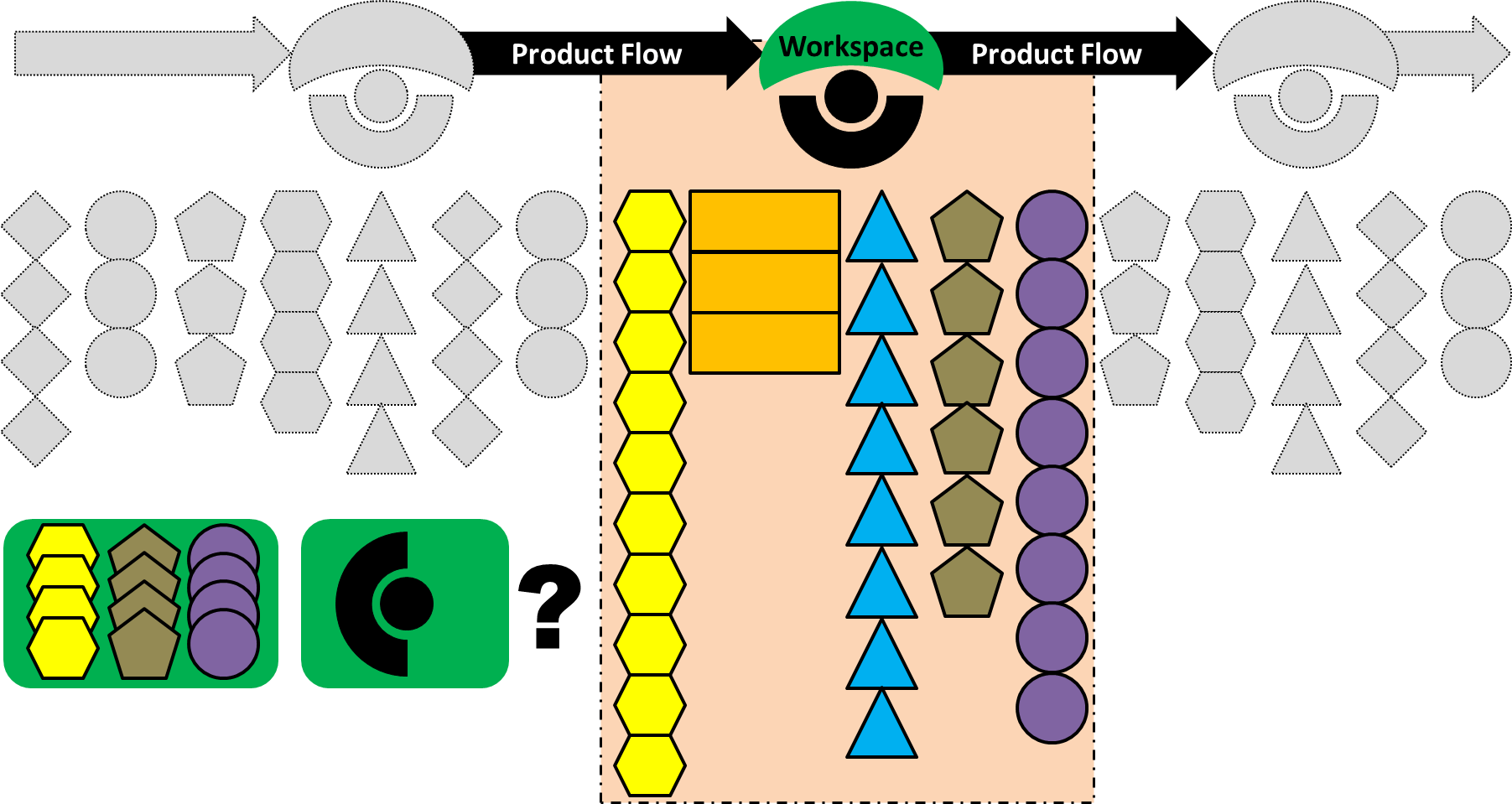

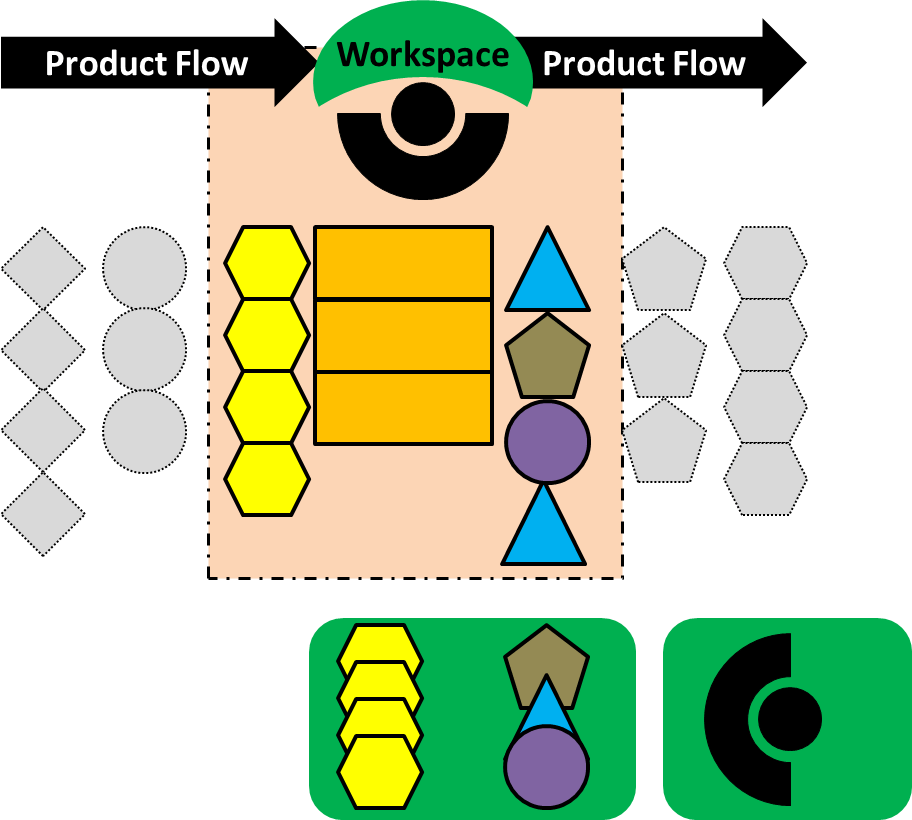

Pro všechny případy budeme vycházet z výchozí situace, kdy se zaměříme na jedno montážní pracoviště, které je součástí větší montážní linky, jak je znázorněno na obrázku. Na pracovišti je potřeba celkem dost materiálu, což může způsobovat další problémy, např. znázorněný zelený milk run za linkou nemůže projet kolem kvůli hromadě materiálu.

#1 Přesuňte pracoviště dál od sebe

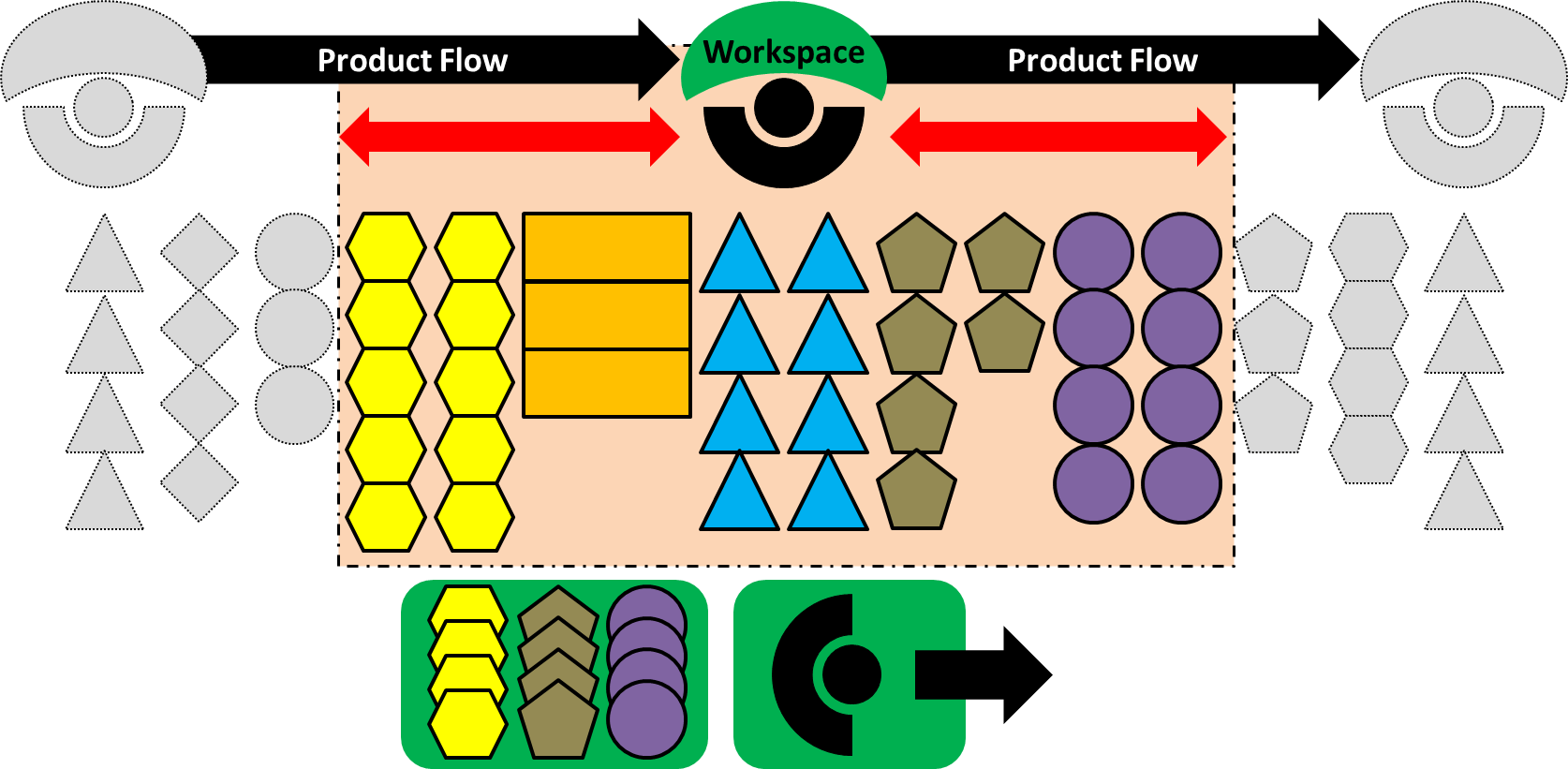

První možnost je v podstatě celkem jednoduchá. Pokud nemáte kolem pracoviště dostatek prostoru pro díly, můžete přesunout ostatní pracoviště dál od sebe, jak je znázorněno na obrázku, i když tím nezredukujete objem materiálu, ani využití prostoru. A tím, že pracoviště dáte dál od sebe, prodloužíte mezi nimi vzdálenosti pro materiálové a informační toky. A prostor pro díly ze zadní části plochy jednoduše přesunete na boční plochy. Prostor na bocích pracoviště je však mnohem hodnotnější než prostor v zadní části. Takže i když to není úplně nejlepší řešení, může vám to alespoň trochu pomoci.

#2 Uložte materiál na jiném místě

Další možností je přesunout materiál na jiné místo, kde nebude nijak překážet. Opět se však nejedná o zcela výhodné řešení, jelikož pracovník je nucen chodit pro materiál. A i když tímto způsobem přemístíte nejméně často využívaný materiál, což byste rozhodně udělat měli, pracovník bude i přesto muset překonávat dodatečnou vzdálenost a chodit pro materiál jinam, což je bráno jako plýtvání. Taková nadbytečná práce může být zcela mimo jeho běžný pracovní cyklus, pokud by toto měl provádět pouze pro některé výrobky. Obecně se snažíme rozdělit práci na cyklickou, vztaženou ke všem výrobkům, a necyklickou, vztaženou pouze k některým výrobkům. A pracovník by měl vykonávat buď jednu, nebo druhou, ale není ideální, aby vykonával oba typy práce. Takové chození pro materiál může způsob zpoždění, které může způsobit řadu dalších problémů napříč celou linkou, jelikož pracovník může mít najednou více práce, než je mu umožněno mít vzhledem ke stanovenému taktu, takže ostatní pracovníci budou muset čekat. Nejde tedy opět o ideální řešení, ale stejně jako v předchozím případě vám to může trochu pomoci.

#3 Využijte zprostředkovatele materiálu

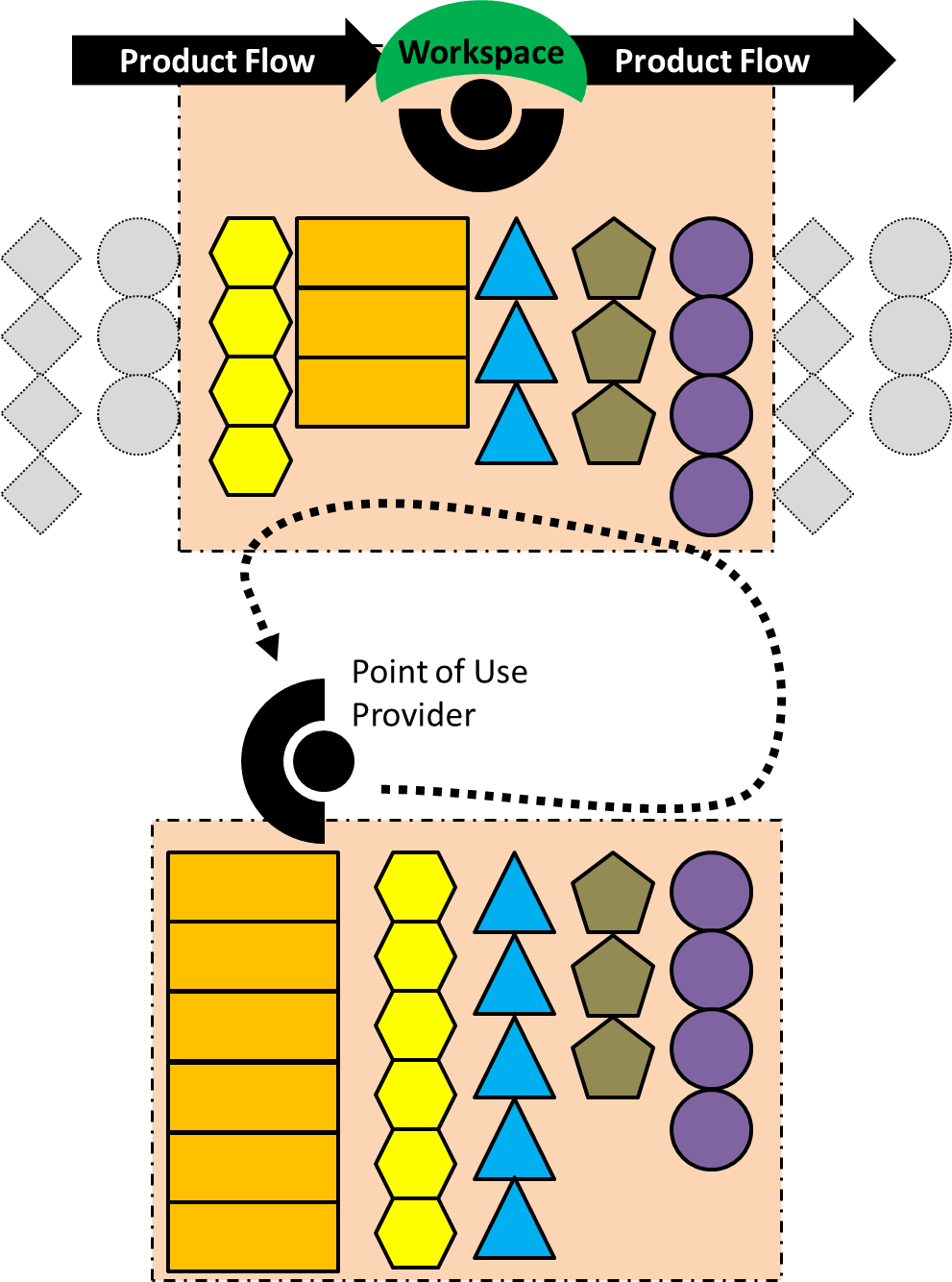

Jak již bylo zmíněno, ve štíhlé výrobě jde o oddělení necyklické a cyklické práce. Jestliže pracovníci montáže provádějí cyklickou práci, musí někdo jiný provádět práci necyklickou. Proto se s ohledem na dodávky materiálu využívá tzv. zprostředkovatel materiálu, což je pracovník, který zajišťuje materiálovou podporu pro ostatní kolegy u linky. Jedná se o necyklickou práci, takže se zde nevyužívá milk run a současně by mělo jít o přesuny materiálu na krátkých vzdálenostech, takže bez využití vysokozdvižného vozíku. V praxi to znamená, že je jeden pracovník přiřazen jedné montážní buňce a zajišťuje, aby všichni jeho kolegové v buňce měli k dispozici všechen potřebný materiál. Na obrázku je sice znázorněno dodávání materiálu pouze jednomu pracovníkovi, ale reálně by jich takový zprostředkovatel měl na starosti vícero. Zprostředkovatel materiálu získává materiál ze supermarketu, do kterého je běžně dodáváno milk runem z centrálního skladu, a takto získaný materiál přerozděluje jednotlivým pracovníkům v buňce, se kterými je v blízkém kontaktu. Může se jednat o pracovníka s pokročilými zkušenostmi, který nejen může zastávat pozici vedoucího, ale současně má možnost zaskočit za některého z montážních pracovníků, když si to situace vyžaduje. Už jsem v praxi viděl řadu takových pracovníků a věřím, že jde o dobrý způsob převedení necyklické práce z montážního pracovníka na pracovníka jiného. A i když na to potřebujete dalšího pracovníka navíc, vyplatí se to.

#4 Zvyšte frekvenci dodávek

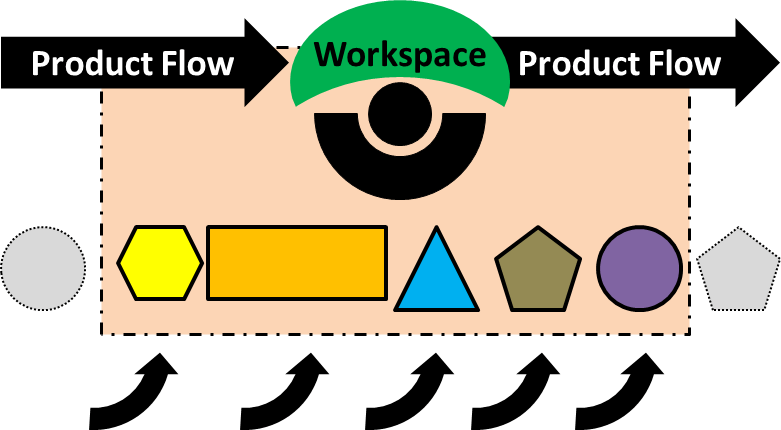

Můžete také zvýšit frekvenci dodávek materiálu, jak je znázorněno na obrázku zavedením druhého milk runu. Pokud montážní pracovník potřebuje deset dílů za hodinu, mohli byste s využitím milk runu na pracoviště dodávat deset dílů (plus nějakou bezpečnostní zásobu) každou hodinu nebo pět dílů (plus nějakou bezpečnostní zásobu) každých 30 minut. Zvýšení frekvence dodávek nejenže upravuje materiál kolem pracoviště, ale současně i snižuje celkové množství materiálu a tím i potřebný prostor kolem pracoviště. Celkově snížíte množství materiálu na pracovišti při zvýšení počtu dodávek a potenciálně mírně zvýšíte celkový objem dodávek. Práce spojená s dodávkami nebude dvakrát tak velká, protože každý milk run nyní dodává jen polovinu materiálu. A stojí to za to. Přece jen Lean cílí k dosažení toku jednoho kusu a zvyšování počtu dodávek při snižování velikosti dodávky je v souladu s tímto cílem.

#5 Využijte Just in Time

Zvýšení frekvence dodávek může být posunuto ještě o jeden krok dále, a to dodávkami přesně dle Just in Time. Jde o dodávání materiálu ze skladu přesně tak, jak to potřebuje pracovník. Tímto způsobem zajistíte, že na pracovišti nebudete mít (téměř) žádný materiál. Samozřejmě se to snadno řekne a hůře udělá, jelikož zavést JIT není jednoduché. Mimo jiné byste museli snížit výkyvy v produkci. Obecně řečeno, snižování výkyvů snižuje potřebné zásoby a proto nepotřebujete tolik místa pro uložení zásob kolem pracoviště.

#6 Využijte Just in Sequence

Pokud máte rozsáhlé portfolio produktů, můžete nastavit dodávky dílů dle Just in Sequence, což znamená, že každý další díl, který se dostane jako vstupní materiál na linku je vždy tím dílem potřebným pro montáž daného produktu nebo jeho varianty. Běžné díly dostanete za každých okolností a variantní a specifické díly budete mít připraveny v přesně stanovené sekvenci dle sekvence výrobků na montážní lince. Běžným příkladem je montáž sedadel v automobilovém průmyslu. Jsou poměrně velká a přicházejí v mnoha různých provedeních. Ukládání sedadel do supermarketů by nebylo vhodné, jelikož by zabraly moc místa. Sedadla se raději dodávají v sekvencích. Dodávání dílů v sekvencích však není snadné a nejtěžším úkolem je zajistit, aby příslušný díl odpovídal produktu, který má být sestaven. Neshody v dílech způsobují spoustu potíží.

V tomto příspěvku jsem vám ukázal prvních šest způsobů, jak můžete pracovat s prostorem kolem montážních pracovišť a jak jej upravovat, resp. s využitím čeho je možné jej upravovat. A příště budeme pokračovat dalšími způsoby. Většina z těchto způsobů vám pomůže uspořádat nebo zmenšit zásoby materiálu, i když primárně cílí na zmenšení prostoru nutného pro montážní pracoviště. Teď již běžte pokračovat v práci, redukujte problémy kolem montážních pracovišť a zlepšujte vaše procesy!

Přeloženo z příspěvku: Twelve Ways to Create Space around Your Assembly – Part 1

Autor: Prof. Dr. Christoph Roser

Přeložil: Pavel Ondra