Prostor kolem montážních pracovišť je nejcennější. Čím blíže k sobě můžete dát montážní pracoviště, tím efektivnější budou (samozřejmě s ohledem na provozní a konstrukční omezení a limity). Při montáži ovšem potřebujete řadu dílů. A především pokud se jedná o velké díly, můžete se potýkat s nedostatkem místa pro jejich uložení.

Za nedostatek místa obvykle může příliš velké množství dílů kolem jednotlivých pracovišť. Nemusíte se však obávat, jelikož existuje několik možností, jak tento problém vyřešit. V návaznosti na minulý příspěvek budu tentokrát pokračovat dalšími šesti řešeními, o kterých vím, že umožní upravit místo kolem montáže.

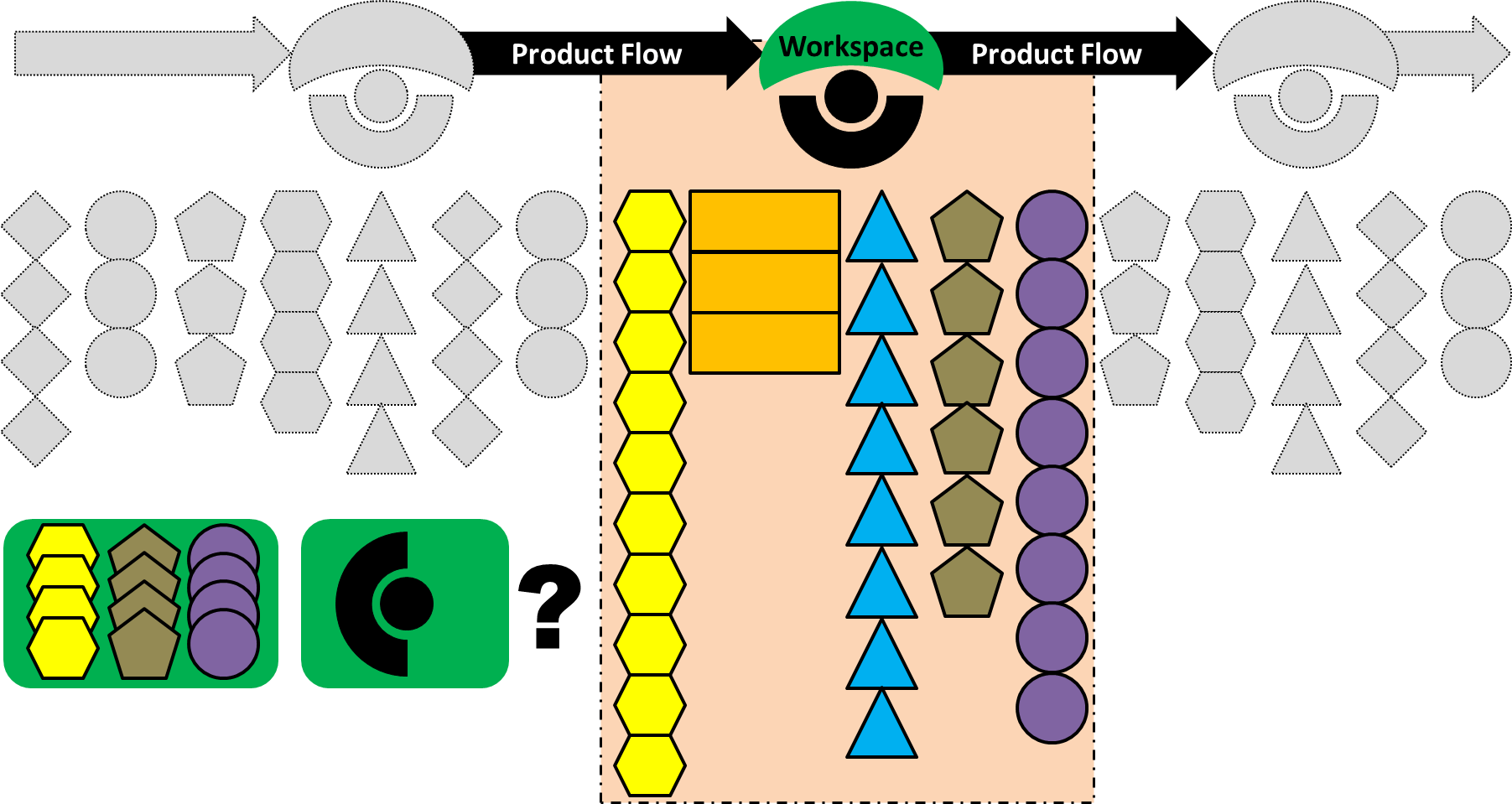

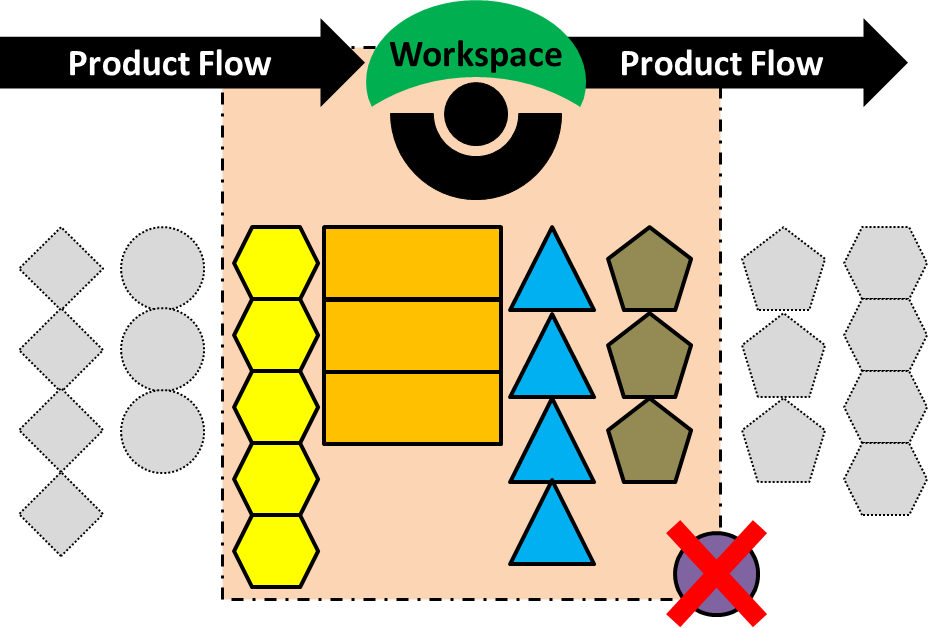

Pro všechny případy budeme vycházet z výchozí situace, kdy se zaměříme na jedno montážní pracoviště, které je součástí větší montážní linky, jak je znázorněno na obrázku. Na pracovišti je potřeba celkem dost materiálu, což může způsobovat další problémy, např. znázorněný zelený milk run za linkou nemůže projet kolem kvůli hromadě materiálu.

#7 Využijte veškerý prostor kolem pracovníka

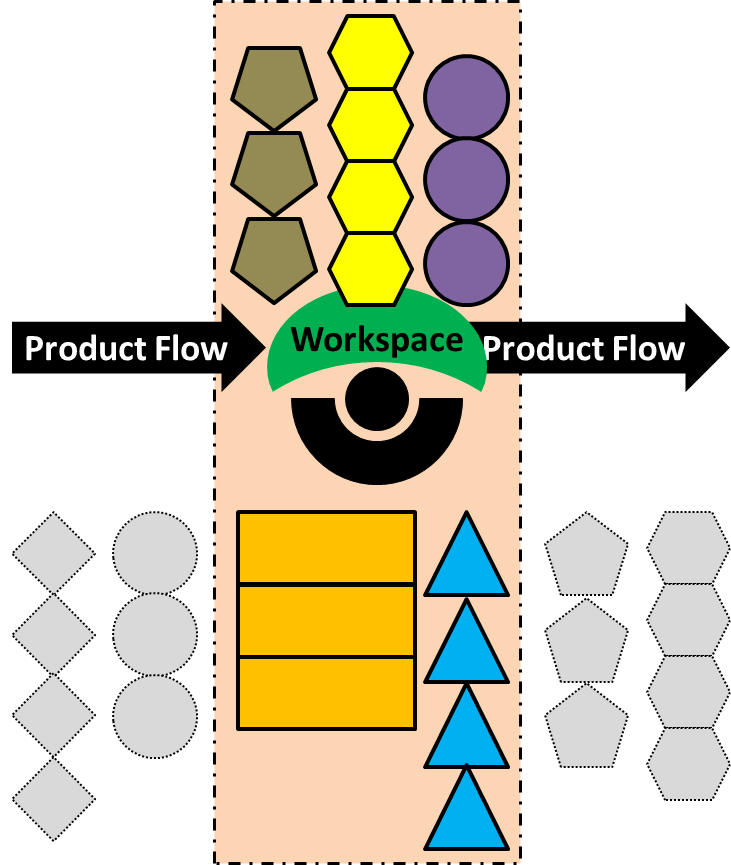

Pokud je prostor kolem montážního pracoviště malý, zkuste využít celý prostor kolem. Materiál lze dodávat nejen ze zadní strany, ale také zepředu. Často je to i mnohem více ergonomické a snadnější řešení pro pracovníky na daném pracovišti. Nicméně je obvykle možné to tímto způsobem řešit pouze u menších dílů. Proto jsou přední i zadní část pracoviště velmi vhodnými místy pro dodávání materiálu. Postranní plochy nejsou obvykle natolik užitečné v tomto směru, neboť tudy běžně prochází výrobek. Z toho důvodu může být obtížné použít tento prostor i pro dodávání materiálu, ale to závisí především na konkrétní situaci každé montážní linky. Můžete toho využít za předpokladu, že je zde minimální pohyb výrobku v kombinaci s dlouhými cyklovými časy. A jen pro úplnost, kromě dodávání zepředu, zezadu, zprava a zleva, teoreticky existuje i možnost dodání shora a zespodu. Přesto jsem však nikdy neviděl dodávání materiálu shora nad pracovníkem. A stejně tak by bylo vhodné, abyste nechali na svém místě i podlahu pod pracovníkem a neřešili dodávky zespodu!

#8 Využijte Zentenatamadashi

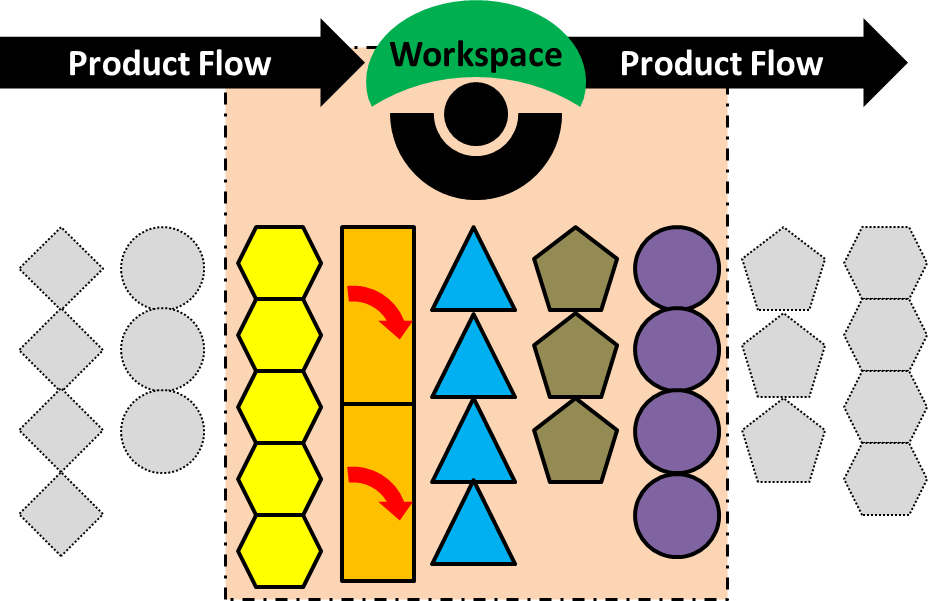

Dále bych vám chtěl představit Zentenatamadashi. Jedná se o užitečnou metodu, i když je pouze nepatrným krokem při uspořádání materiálu kolem pracoviště. Zentenatamadashi v japonštině znamená něco jako „vidíte jenom hlavu“. Hlavní myšlenka spočívá v tom, že při dodávání dílů je díl dodáván tou nejmenší stranou směrem k pracovníkovi, čímž zabere méně prostoru. Na obrázku níže si všimněte oranžového obdélníku, který je otočený tak, aby jeho kratší strana byla směrem k pracovníkovi, čímž je umožněno na danou plochu umístit i další díly tak, abych měl pracovník na dosah (skoro) všechny potřebné díly. Pokud by byl obdélník otočen delší stranou k pracovníkovi, vešlo by se do prostoru sice více obdélníků, ale zabraly by prostor pro ostatní díly. A jelikož díly nezmenšíte, museli byste rozšířit úložný prostor. Jde sice o jednoduchou, ale někdy užitečnou metodu.

#9 Používejte menší balení

Pokud vám dodavatel dodává díly ve větších baleních, zvažte přebalení do menších balení. Běžně se to provádí u materiálu, který je dodáván na paletách. Než abyste umístili velkou paletu přímo k montážní lince, nechejte si ji ve skladu a pouze z ní vždy odeberte jen tolik dílů, kolik je jich nutných pro montážní pracoviště. To by mohlo výrazně snížit prostor montážního pracoviště. Na druhou stranu budete muset vzít každý díl dvakrát do rukou a současně najít i vhodný obal pro uložení dílů na pracovišti. Pokud jste však schopni ovlivnit dodavatele, zkuste společně přehodnotit současné obaly a přejít na jiné. Může dodavatel dodávat menší balení? Může dodavatel připravit paletu, která bude složená z několika menších balení? To by se mohlo celkem hodit.

#10 Snižte variantnost dílů

Pokud máte příliš mnoho různých dílů, můžete snížit počet různých typů těchto dílů. Samozřejmě by to znamenalo zapojení konstrukčního oddělení ke změně konstrukce výrobku, z čehož by konstruktéři nemuseli být zrovna dvakrát nadšení. Ale nakonec možná budou ochotni se zúčastnit nějakých workshopů zaměřených třeba na DFM (Design for Manufacturing, DFA (Design for Assembly) nebo DFMA (Design for Manufacturing and Assembly). Nicméně by to mimo jiné snížilo počet typů jednotlivých dílů při montáži. Tím se nejen uvolní prostor pro pracovníka, ale také se sníží celkový počet dílů na pracovišti, protože nyní už nebudete potřebovat mít buffer pro dva typy dílu, ale bude vám stačit jeden. Existuje také řada vedlejších výhod, včetně snížení zásob napříč celým dodavatelským řetězcem, méně úložného prostoru pro zásoby a méně manipulačních činností se zásobami.

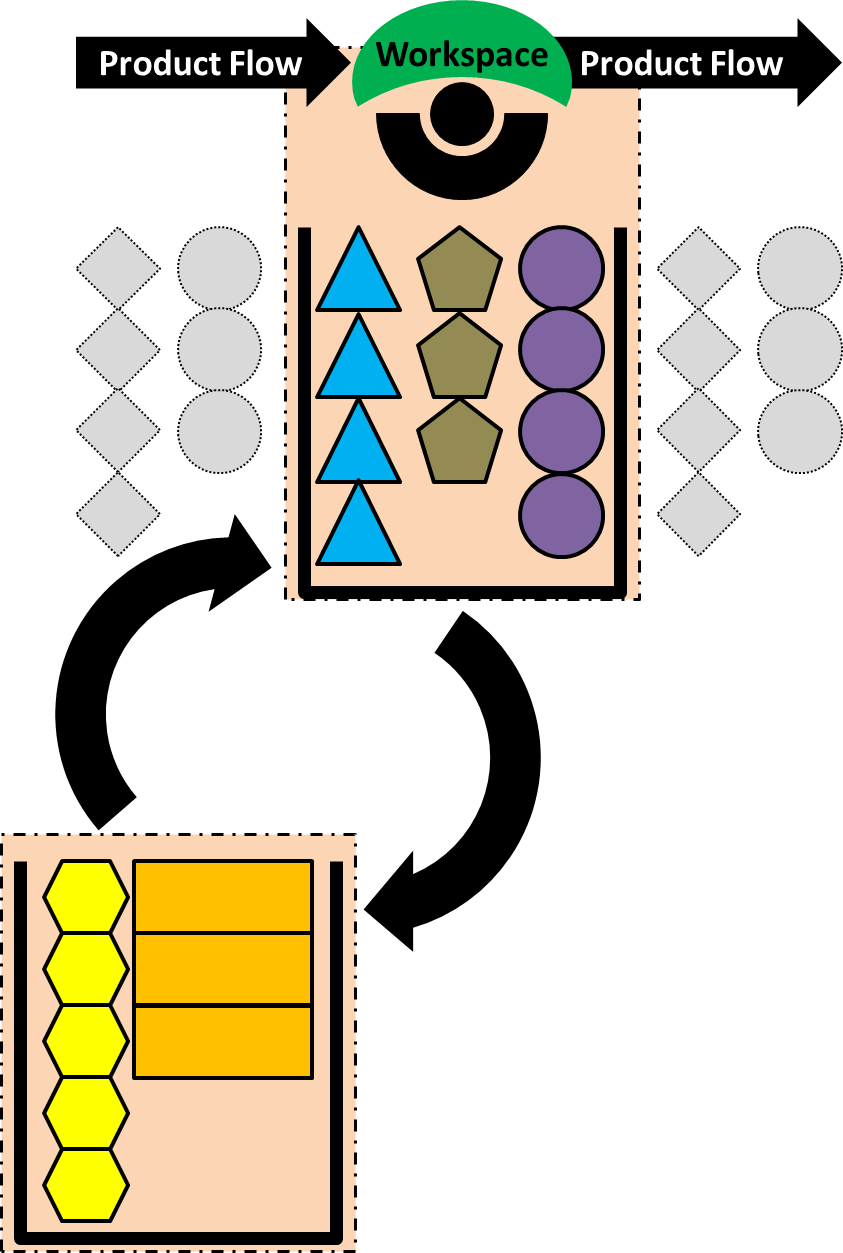

#11 Používejte pohyblivé regály

Další způsob je funkční pouze při dávkové výrobě – vytvoříte pohyblivé regály s díly, které potřebujete pro konkrétní výrobky a v závislosti na tom, který výrobě zrovna vyrábíte, si v podstatě pouze vyměníte u pracoviště jeden regál za jiný. Takový regál může obsahovat buď všechny díly pro daný výrobek, nebo pouze díly, které jsou specifické pro konkrétní výrobek, přičemž univerzální díly jsou uloženy v pevných (nepohyblivých) regálech. Již jsem toto párkrát použil, ale není to úplně nejlepší řešení. Jednou z nevýhod je práce navíc s přesouváním regálů. A dále také potřebný prostor. A potenciálně největším problémem je, že vám v podstatě brání v nastavení toku jednoho kusu, jehož dosažení je jedním z cílů štíhlé výroby. V podstatě snížíte flexibilitu linky a jste omezováni využíváním stále větších a větších dávek, abyste nemuseli často vyměňovat regály.

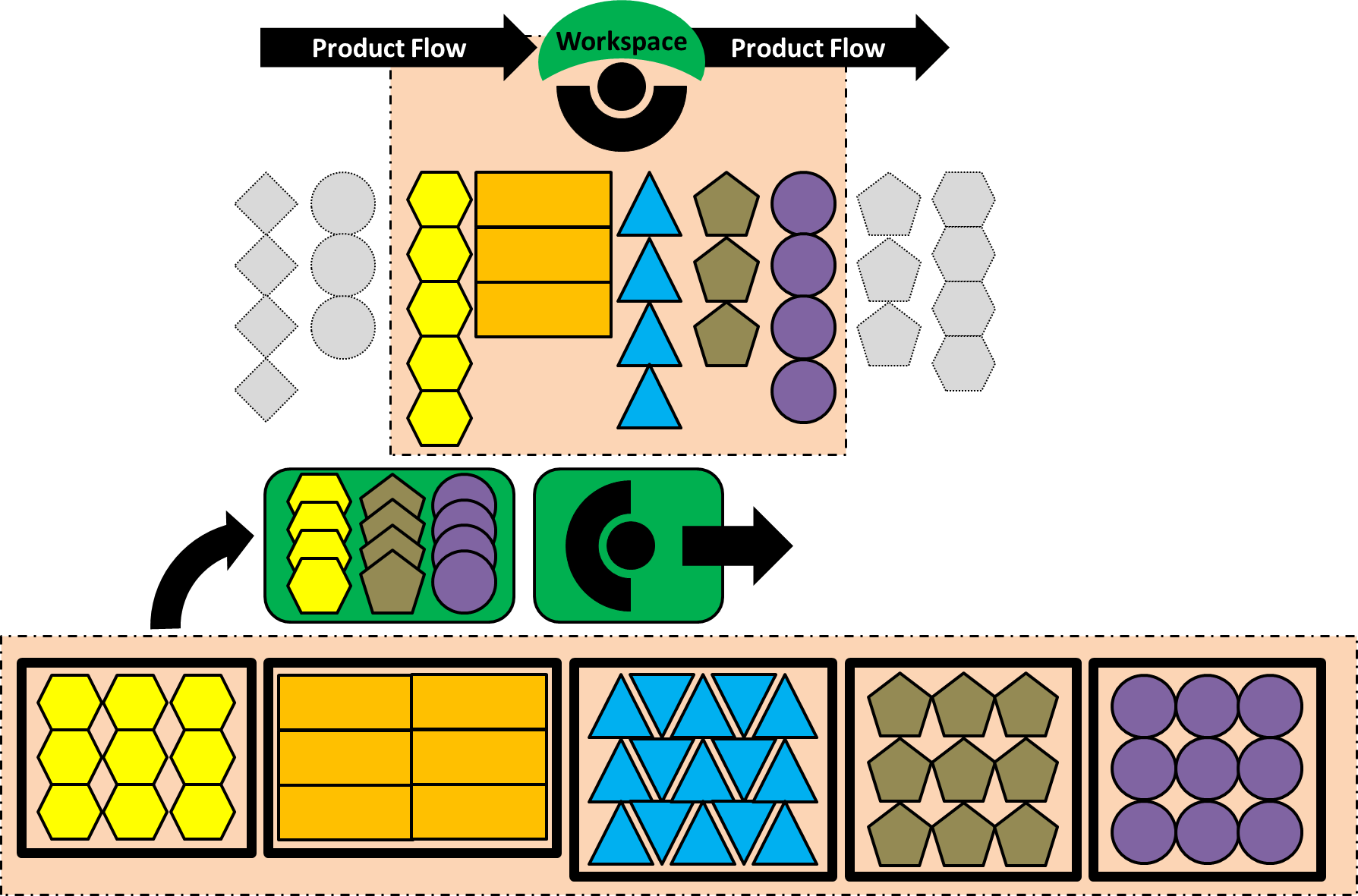

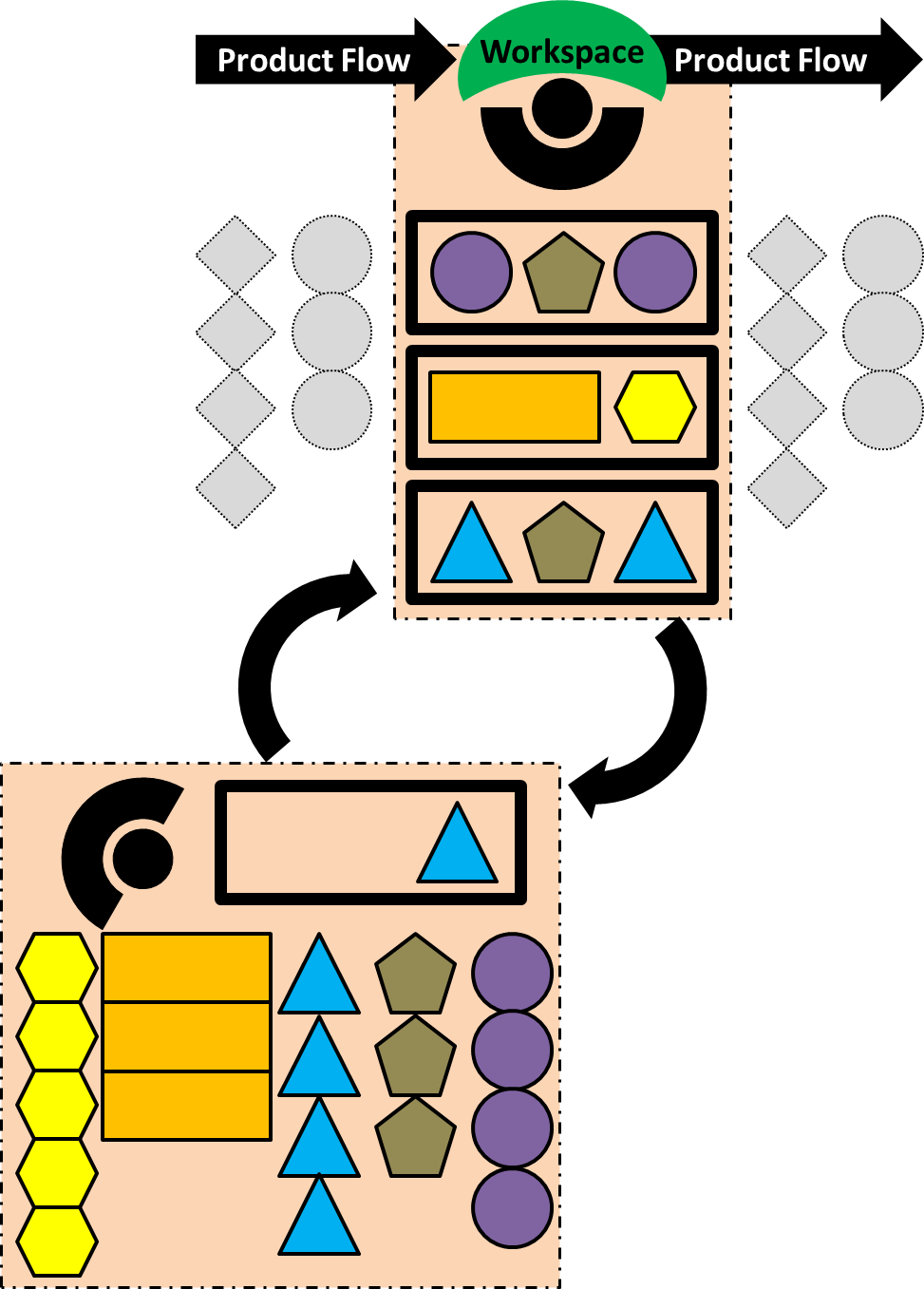

#12 Používejte sady

Jedná se o podobný přístup jako v předchozím případě, ale bez většiny všech těch nevýhod kolem. Místo toho, abyste neustále měnili regály, připravíte si konkrétní sadu dílů pro jeden konkrétní výrobek na konkrétní pracoviště. Pracovník dostane sadu, použije všechny takto dodané díly a prázdný box vrátí. Sada může zahrnovat všechny díly pro celou linku (pokud tedy sada bude procházet celou linkou společně s výrobkem), díly pro konkrétní pracoviště, díly specifické pro variantu výrobku (a univerzální díly budu uloženy přímo na pracovišti) nebo jakoukoli kombinaci uvedených možností.

Výhodou je, že s tímto přístupem dosáhnete mnohem větší flexibility a můžete začít snižovat velikosti dávek a dosáhnout toku jednoho kusu. Na druhou stranu, potřebujete navíc jednoho pracovníka, který bude připravovat jednotlivé sady. Současně musíte zajistit, aby byly dodávány správné sady dílů ve správném pořadí. Sada musí odpovídat danému výrobku, který z ní má být smontován. Sady se často používají pro výrobky, které se skládají z větších dílů a vykazují větší variantnost. Jedná se o běžný přístup u montážních linek v automobilovém průmyslu.

Tímto posledním přístupem jsem vám postupně představil všech dvanáct způsobů, jak upravit prostor kolem montážních pracovišť. Některé z nich jsou lepší než jiné, některé z nich vyžadují vynaložit více úsilí než jiné a některé z nich vám poslouží pouze jako rychlé záplaty současných problémů. Přesto se jedná o všechny způsoby, o kterých vím. Možná vás napadne ještě něco dalšího. Doufám, že alespoň jeden z těchto dvanácti způsobů vám pomůže vyřešit vaši současnou situaci a odpovědět na otázky týkající se prostoru kolem montážních pracovišť. Nyní už jděte, racionalizujte vaše montážní linky a zlepšujte vaše procesy!

Přeloženo z příspěvku: Twelve Ways to Create Space around Your Assembly – Part 2

Autor: Prof. Dr. Christoph Roser

Přeložil: Pavel Ondra