Minule jsme si vysvětlili základy rychlého přetypování a v dnešním příspěvku se podíváme do historie rychlých změn (známých také jako SMED). Je docela zajímavé dozvědět se, jak se věci vyvíjely během dvacátého století.

Henry Ford

I když bychom nejspíš měli začít se společností Toyota, začneme pro změnu s Henrym Fordem a jeho milovaným Modelem T. Ford vylepšil své továrny, aby zlepšil efektivnost a vyráběl Model T levněji. Nejznámějším příkladem bylo masivní použití montážních linek a specializovaných strojů. Například vyvrtávačka pro otvory v bloku motoru zahrnovala desítky vrtáků různých velikostí. Stačil by pouze jeden průchod tímto vrtným nástrojem a vytvořil by všechny potřebné otvory. Pro Forda byl Model T perfektním vozem a pokoušel se pro něj vytvořit dokonalý výrobní proces. Podle jeho názoru by svět nikdy nepotřeboval další vozidlo. Pokud by svět sledoval vizi společnosti Ford, zítra byste mohli jít do místního obchodního zastoupení Fordu a koupit si zcela nový Model T s nejlepší technologií z roku 1908.

Poptávka zákazníků se však změnila a v roce 1927 byl Model T jednoduše zastaralý, navzdory drobným změnám, jako je přidání elektrického světla. Další modernější vozidla vzrostla v popularitě. S velkým váháním se Ford v roce 1927 rozhodl zaměřit na nový model, Model A. Přestože továrny Fordu byly příkladnými vzory, co se efektivnosti týče, byly také nesmírně nepružné. Došlo tedy k šestiměsíčnímu zastavení Fordu. Ze všech strojů musela být vyhozena jedna čtvrtina, jedna čtvrtina mohla být použita tak, jak byla, a polovina musela být značně přepracována. Každá společnost s menší finanční silou než Ford by se zhroutila. A jen o několik let později se tento chaos opakoval znovu. Změna v roce 1931 z modelu A na model B trvala pět měsíců a byla stejně chaotická.

General Motors

V GM, pod vedením Alfreda P. Sloana, zastávali úplně odlišný přístup. Zatímco Ford se zaměřil na uniformitu, Sloan se zaměřil na rozmanitost. Zatímco Ford zdůrazňoval věčnost, Sloan oslavoval změnu. Společnost GM každoročně představovala nové a aktualizované modely, čímž nastavila taktiku současného automobilového průmyslu. K tomu samozřejmě potřebovali mnohem větší flexibilitu. Nemůžete přinést nový model na trh každý rok, pokud to znamená uzavření závodu na jeden rok. Již kolem roku 1930 se GM podařilo provést zásadní změnu modelu do 20 dnů ve srovnání se šesti měsíci Fordu.

Optimální velikost dávky

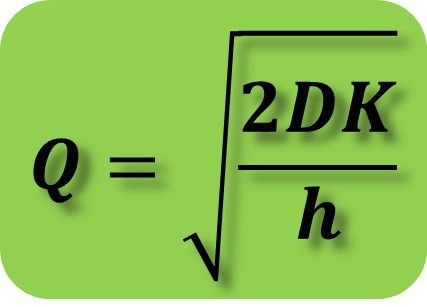

V roce 1913 vyvinul Ford W. Harris rovnici pro objednané množství, které minimalizuje celkové náklady na skladování a náklady na objednávání. Toto je známé jako optimální velikost dávky.

- Q – optimální velikost dávky

- D – roční poptávky

- K – náklady na dávku (na objednání)

- h – roční jednotkové náklady na skladování

Tento jednoduchý vzorec byl široce používán pro stanovení „ideální“ velikosti dávky nebo objednávky. Bohužel, náklady na udržení zásob byly obvykle podceňovány a mnoho základních předpokladů rovnice způsobilo, že výsledek byl mnohem méně přesný, než bylo navrženo. Každopádně velké nebo drahé objednávky nebo nastavení (K) vedly k velkým objednávkám nebo dávkám (Q). Obvykle bylo přehlíženo, že náklady na objednávku nebo nastavení nebyly stanoveny, ale mohly být také ovlivněny. V mnoha případech však bylo snazší jednoduše vyrábět větší množství, než se snažit změnit čas přetypování.

Frank Gilbreth a Frederick Winslow Taylor

V USA však byli i vědci, kteří zkoumali zkrácení doby přetypování. Pravděpodobně nejvýznamnějšími byli odborník na pohyby Frank Gilbreth a otec vědeckého managementu Frederick Winslow Taylor. Taylor analyzoval části přetypování, které nepřispívají k tvorbě hodnot. Nevytvářel však žádnou metodu ani strukturovaný přístup. Gilbreth studoval a zlepšoval pracovní procesy v mnoha různých průmyslových odvětvích, od cihelny po chirurgii. V rámci své práce se také zabýval přetypováním. Dokonce i továrny Henryho Forda používaly některé techniky redukce přetypování. Tyto přístupy se však nikdy nestaly hlavním proudem. Pro většinu částí během 20. století byla optimální velikost dávky zlatým standardem pro určování velikosti dávek.

Toyota a Quick Die Change (QDC)

Toyota měla v roce 1950 velmi odlišné problémy. Ford i GM vyráběly automobily v obrovském množství. Toyota udělala ročně jen několik tisíc aut. Jako tehdy chudá společnost si nemohla dovolit samostatný lis pro každý díl. Místo toho často měnili nástroje v lisech z jednoho dílu na druhý. Jejich problém spočíval v tom, že toto přetypování trvalo dvě až osm hodin a společnost Toyota si nemohla dovolit ztracenou výrobní dobu ani obrovské velikosti dávek. Na cestě do USA však Taiichi Ohno objevil razící lisy Danly s možností rychlé výměny. Následně Toyota koupila několik těchto lisů pro závod Motomachi. Toyota začala pracovat na zkrácení doby přetypování, známé jako Quick Die Change nebo QDC. Vyvinuli strukturovaný přístup založený na rámci z amerického programu TWI, nazvaného ECRS – Eliminate, Combine, Reprange a Simplify (eliminujte, kombinujte, vyměňujte a zjednodušujte). Postupem času dokázali zkrátit časy přetypování z hodin na patnáct minut a poté na tři minuty. Podobné úspěchy měly i jiné japonské společnosti. Západní svět byl však stále zaseknutý s přetypováním v hodinách. Proto, zatímco japonské společnosti měnily nástroje třikrát nebo i víckrát denně, většina západních společností měnila nástroje jednou denně nebo i méněkrát. Velikosti dávek byly samozřejmě podobné.

Shigeo Shingo a SMED

V sedmdesátých a osmdesátých letech byli západní výrobci překvapeni kvalitou a cenou japonských automobilů. Chtěli pochopit tajemství těchto japonských automobilek. Bohužel v angličtině nebyla k dispozici skoro žádná literatura. Japonský odborník Shigeo Shingo byl schopen tuto mezeru zaplnit. Na konci sedmdesátých let se zúčastnil jednoho QDC workshopu. Poté, co začal bez předchozího svolení zveřejňovat podrobnosti o výrobním systému Toyota, došlo k náhlému ukončení obchodního spojení společností Toyota. Shingo se přestěhoval do USA a stal se tam konzultantem na štíhlou výrobu. Kromě toho, že tvrdil, že vynalezl metodu rychlé výměny (mimo jiné mnoho dalších), přejmenoval ji na Single Minute Exchange of Die, zkráceně SMED. Shingo byl schopen zaplnit velkou mezeru ve znalostech a tak se proslavil v USA, i když v Japonsku a Evropě je mnohem méně známý.

Moderní doba

Díky tomu se někteří odborníci domnívají, že SMED je jednou z nejdůležitějších metod štíhlé výroby. Někdy se dokonce štíhlá výroba považuje za to stejné jako je SMED. Ale není to tak! SMED je jedním z mnoha nástrojů štíhlé výroby. Je to významný nástroj, ale zdaleka není nejdůležitějším nástrojem. Ve skutečnosti je nejdůležitějším nástrojem ona osoba, která tyto nástroje používá! Přesto se často setkávám s odborníky a manažery, kteří namísto toho, aby měli problém vyřešen nebo dokonce věděli, co je jejich problém, chtějí pouze dělat SMED, protože to je (pravděpodobně) to, co dělá Toyota. Doufám, že tento příspěvek byl pro vás zajímavý a vrhá světlo na historický vývoj ohledně SMEDu. Rovněž doufám, že řešíte problémy a že osoba používající nástroje štíhlé výroby je pro vás důležitější než samotná sada nástrojů. A teď již můžete jít zlepšovat vaše procesy!

Přeloženo z příspěvku: The History of Quick Changeover (SMED)

Autor: Prof. Dr. Christoph Roser

Přeložil: Pavel Ondra